مواد مدرنبه ما کمک کنید تا آرامش و فضایی منحصر به فرد در خانه ایجاد کنیم. بازار ساخت و ساز در همه زمان ها همیشه ارائه کرده است مواد تزئینیساخته شده از چوب طبیعی آنها نه تنها به شما این امکان را می دهند که خانه خود را زیبا و گرم کنید، بلکه برای سلامتی نیز سازگار با محیط زیست و ایمن است. اخیراً انتخاب محصولات چوبیبا موادی مانند پر شد چوب پلیمرکامپوزیت (WPC).

چوب چیست - کامپوزیت پلیمری?

از قبل از خود نام می توانید ماهیت این ماده را حدس بزنید. این ماده پرکننده چوب و پلیمر را ترکیب می کند که منشا آن می تواند طبیعی یا شیمیایی باشد. بنابراین KDP بیشترین اتحاد را دارد بهترین خواصو پلاستیک و چوب. به عنوان یک قاعده، چوب با افزودنی های شیمیایی اصلاح می شود.

کامپوزیت چوب-پلیمر اغلب با مترادف هایی جایگزین می شود - چوب مایع، کامپوزیت چوب پلاستیک، پلاستیک چوب، ترموپلاستیک چوب. روی بستهبندیهای وارداتی نوشته wps را میبینید که مخفف کامپوزیت چوب پلاستیک یا کامپوزیت چوب پلیمر است.

فناوری واقعی برای تولید WPC در مقادیر صنعتی نه چندان دور ظاهر شد، اگرچه تحقیق و توسعه در این زمینه برای مدت طولانی انجام شده است. به لطف ایجاد افزودنی های ویژه، کامپوزیت چوب-پلیمر تقریباً به یک ماده تکمیل کننده ایده آل تبدیل شده است. در برابر رطوبت بسیار خوب مقاومت می کند، نیازی به رنگ آمیزی اضافی ندارد، در برابر اثرات مخرب باکتری ها و حشرات حساس نیست و آسیب های مکانیکی را به خوبی تحمل می کند. در کنار این ویژگی های مهم، قابل ذکر است که WPC بدون تلاش زیاد نصب می شود. و آنچه که به خصوص خوشحال کننده است این است که برای نصب آن اصلاً نیازی به استخدام متخصص نیست.

کامپوزیت چوب پلیمر از تغییرات ناگهانی دما نمی ترسد و در برابر آتش مقاوم است. آنها مشخصات فنیو WPC خواص خود را در دماهای 50- تا 80+ درجه سانتیگراد و حتی بالاتر حفظ می کند. به همین دلیل است که چنین موادی برای محصولاتی که در حمام، سونا، یا در بالکن یا تراس بدون گرما قرار می گیرند، مناسب است.

کامپوزیت چوب پلیمر از تغییرات ناگهانی دما نمی ترسد و در برابر آتش مقاوم است. آنها مشخصات فنیو WPC خواص خود را در دماهای 50- تا 80+ درجه سانتیگراد و حتی بالاتر حفظ می کند. به همین دلیل است که چنین موادی برای محصولاتی که در حمام، سونا، یا در بالکن یا تراس بدون گرما قرار می گیرند، مناسب است.

WPC چگونه و از چه چیزی ساخته شده است؟

طرح معمول تولید WPC از نکات زیر پیروی می کند:

خرد کردن چوب؛

- خشک کردن چوب خرد شده؛

- دوز اجزای لازم؛

- مخلوط کردن تمام اجزا؛

- قرار دادن ترکیب در معرض فشار دادن برای ایجاد محصول مورد نیاز.

- پردازش نهایی مواد به دست آمده (برش به طول یا عرض مورد نیاز).

اصولاً ویژگی های کلی تولید مشابه تولید نئوپان است. تفاوت در تجهیزات مورد استفاده نهفته است. برای تولید کامپوزیت های چوب-پلیمر از تجهیزاتی از نوع عمدتا شیمیایی استفاده می شود که در صنعت پلاستیک استفاده می شود.

از نظر خواص، کامپوزیت چوب-پلیمر با چوب تفاوتی ندارد. مواد پلاستیکییا کاشی و سرامیک این ماده تمام ویژگی های مثبت محصولات ساخته شده از چوب طبیعی را ترکیب می کند، اما در عین حال از بسیاری از معایب ذاتی خود (درجه اشتعال پذیری بالا، حساس به پوسیدگی، قالب و ضربه مکانیکی آسان) عاری است.

WPC از آرد چوب یا تراشه های چوب باقی مانده از پردازش درختان مخروطی تشکیل شده است. مواد پلیمریو مواد افزودنی کامپوزیت ممکن است حاوی سایر الیاف گیاهی نیز باشد (کتان، کنف، کناف، سیزال، پوست آجیل یا پوسته برنج، حتی کاه). به عنوان یک جزء پلیمری، اجزای مختلفی به شکل پلیمرهای ترموپلاستیک یا مخلوط آنها استفاده می شود. اما در حقیقت، تنها از سه نوع رزین ترموپلاستیک استفاده می شود. این می تواند پلی وینیل کلرید (PVC)، پلی پروپیلن، پلی اتیلن باشد. این اجزا نه تنها در ساختار خود، بلکه در مقدار اضافه شدن آنها نیز متفاوت است. بنابراین پی وی سی دقیقاً به همان مقدار جزء چوبی اضافه می شود، پلی اتیلن به نسبت 70٪ به 30٪ چوب، و پلی پروپیلن - 60٪ به 40. همانطور که می بینید، هر محصولی که از کامپوزیت چوب-پلیمر ساخته شده است. از درجات چوبی کم و بیش تشکیل شده است. و البته هر چه درصد آن بیشتر باشد، ماده به طبیعی نزدیکتر است.

WPC از آرد چوب یا تراشه های چوب باقی مانده از پردازش درختان مخروطی تشکیل شده است. مواد پلیمریو مواد افزودنی کامپوزیت ممکن است حاوی سایر الیاف گیاهی نیز باشد (کتان، کنف، کناف، سیزال، پوست آجیل یا پوسته برنج، حتی کاه). به عنوان یک جزء پلیمری، اجزای مختلفی به شکل پلیمرهای ترموپلاستیک یا مخلوط آنها استفاده می شود. اما در حقیقت، تنها از سه نوع رزین ترموپلاستیک استفاده می شود. این می تواند پلی وینیل کلرید (PVC)، پلی پروپیلن، پلی اتیلن باشد. این اجزا نه تنها در ساختار خود، بلکه در مقدار اضافه شدن آنها نیز متفاوت است. بنابراین پی وی سی دقیقاً به همان مقدار جزء چوبی اضافه می شود، پلی اتیلن به نسبت 70٪ به 30٪ چوب، و پلی پروپیلن - 60٪ به 40. همانطور که می بینید، هر محصولی که از کامپوزیت چوب-پلیمر ساخته شده است. از درجات چوبی کم و بیش تشکیل شده است. و البته هر چه درصد آن بیشتر باشد، ماده به طبیعی نزدیکتر است.

برای دادن برخی از کیفیت های اضافی به مواد، شیشه یا فلز نیز به ترکیب آن اضافه می شود. همچنین، افزودنیهای اصلاحکننده مختلفی به ترکیب کامپوزیت وارد میشود - عواملی با عملکرد ضد میکروبی، آنتیاکسیدانها، بایندرها و سورفکتانتها، روانکنندهها، تثبیتکنندههای دما، بازدارندههای آتش و عوامل ضد ضربه، رنگدانهها، تثبیتکنندههای نور. نه تنها پلیمرهای اولیه، بلکه ثانویه نیز به عنوان پلیمرهای اتصال استفاده می شوند. اینها نشاسته های حاصل از غلات، ضایعات تولید کاغذ و چرم و غیره هستند. این امکان ایجاد کامپوزیت هایی را فراهم می کند که متعاقباً به راحتی بازیافت و زیست تخریب پذیر باشند. اجزای کف کننده نیز می توانند اضافه شوند که چگالی مواد کامپوزیت آینده را کاهش می دهد. از ترکیب این اجزا، گرانول های مواد اولیه با استفاده از فناوری های نوآورانه تولید می شود که متعاقباً محصول نهایی، یعنی کامپوزیت چوب-پلیمر به دست می آید.

محصولات کامپوزیت های چوب-پلیمر به دو روش ریخته گری و اکستروژن پیوسته ساخته می شوند. تکنولوژی تولید اجازه استفاده از چوب را می دهد نمرات پایینو پلاستیک پس از بازیافت محصولات استفاده شده. قطعات مبلمان از این ضایعات تولید می شود. کیفیت بالاو مواد تکمیلی بسیار بادوام. این امکان را فراهم می کند تا تولید کامپوزیت های چوب-پلیمر را در میان منطقی ترین و امیدوارکننده ترین روش های استفاده از ضایعات صنعت چوب قرار دهیم. آنچه مشخصه حزب دمکرات کردستان است، مشارکت مکرر آن در روند ایجاد همان حزب دمکرات کردستان است.

چگونه با KDP کار کنیم؟

این مواد کامپوزیت، که حاوی چوب است. توسط ظاهر WPC بیشتر شبیه MDF یا تخته فیبر جامد است. اگر چوب کمتری در آن وجود داشته باشد، مواد شبیه پلاستیک می شود. که در کار نصباستفاده از این ماده بسیار خوب است زیرا اره کردن، سوراخ کردن و پردازش آن با هواپیما آسان است. به عبارت دیگر ابزارهای مورد نیاز برای کار با آن مانند for است مواد چوبی. بخصوص دارایی با ارزشمزیت محصولات کامپوزیت چوب-پلیمر این است که می توان آنها را در حالت گرم مانند قطعات پلاستیکی خم کرد. برخی از محصولات را می توان مانند پلاستیک چسب یا جوش داد. میخ ها را می توان به راحتی در محصولی که از کامپوزیت چوب-پلیمر ساخته شده است رانده شود، اگر می خواهید رنگ را تغییر دهید، می توانید سطح این ماده را رنگ کنید. برای این کار به محصولات رنگ و لاک معمولی نیاز دارید. همچنین، محصولات ساخته شده از WPC را می توان با فیلم مصنوعی یا روکش طبیعی روکش کرد.

این مواد کامپوزیت، که حاوی چوب است. توسط ظاهر WPC بیشتر شبیه MDF یا تخته فیبر جامد است. اگر چوب کمتری در آن وجود داشته باشد، مواد شبیه پلاستیک می شود. که در کار نصباستفاده از این ماده بسیار خوب است زیرا اره کردن، سوراخ کردن و پردازش آن با هواپیما آسان است. به عبارت دیگر ابزارهای مورد نیاز برای کار با آن مانند for است مواد چوبی. بخصوص دارایی با ارزشمزیت محصولات کامپوزیت چوب-پلیمر این است که می توان آنها را در حالت گرم مانند قطعات پلاستیکی خم کرد. برخی از محصولات را می توان مانند پلاستیک چسب یا جوش داد. میخ ها را می توان به راحتی در محصولی که از کامپوزیت چوب-پلیمر ساخته شده است رانده شود، اگر می خواهید رنگ را تغییر دهید، می توانید سطح این ماده را رنگ کنید. برای این کار به محصولات رنگ و لاک معمولی نیاز دارید. همچنین، محصولات ساخته شده از WPC را می توان با فیلم مصنوعی یا روکش طبیعی روکش کرد.

اگر می خواهید طول عمر سطح کار را افزایش دهید، بهتر است نه یک تخته عرشه طبیعی، بلکه یک تخته WPC را انتخاب کنید. اما این مورد است، البته اگر شما تمایل قطعی به استفاده از چوب طبیعی نداشته باشید.

طیف وسیعی از برنامه های کاربردی برای محصولات WPC

متعاقباً از کامپوزیت چوب-پلیمر برای تولید استفاده می شود انواع متفاوتپانل های دیواری، آستر، مبلمان برای سونا و فضای باز (نیمکت، تاب و غیره). و این دور از محدودیت استفاده از مواد WPC است. در ساخت و ساز خودرو از آنها برای تولید پانل های داخلی، واشر برای درها و سقف ها و چارچوب ها استفاده می شود. کف کامیون، پشتی صندلی ها، قفسه های بالابر. چگونه عناصر ساختمانیمحصولات WPC را میتوان در سقفها، پروفیلهای پنجره و در، عرشه، نردهها و سایر لوازم جانبی یافت. برای استفاده مصرف کننده، محصولاتی مانند مختلف طرح های باغ، مبلمان باغ، نرده ها، تجهیزات زمین های ورزشی و کودکان و غیره.

محصولات ساخته شده از کامپوزیت چوب-پلیمر می توانند با موفقیت جایگزین مواد ساخته شده از چوب طبیعی شوند و همچنین جایگزینی برای استفاده از محصولات پی وی سی، به ویژه سایدینگ برای بیرونی باشند. کارهای تکمیلی، پانل های دیواری، تخته های عرشه.

با این حال، امروزه تخته های دکینگ یا دکینگ بیشترین محبوبیت را به دست آورده اند. اینها تخته های WPC هستند که برای پوشش کف تراس ها، مناطق نزدیک استخر، برای مسیرهای باغ. در اصل ، عرشه را می توان در یک منطقه مسکونی قرار داد ، اما در ابتدا به عنوان ماده ای برای کارهای تکمیلی خارجی ساخته شد ، یعنی می تواند در شرایط سخت آب و هوایی مقاومت کند. از آنجایی که عرشه به خوبی در برابر رطوبت مقاومت می کند، می توان از آن برای کفپوش حمام و توالت استفاده کرد.

با این حال، امروزه تخته های دکینگ یا دکینگ بیشترین محبوبیت را به دست آورده اند. اینها تخته های WPC هستند که برای پوشش کف تراس ها، مناطق نزدیک استخر، برای مسیرهای باغ. در اصل ، عرشه را می توان در یک منطقه مسکونی قرار داد ، اما در ابتدا به عنوان ماده ای برای کارهای تکمیلی خارجی ساخته شد ، یعنی می تواند در شرایط سخت آب و هوایی مقاومت کند. از آنجایی که عرشه به خوبی در برابر رطوبت مقاومت می کند، می توان از آن برای کفپوش حمام و توالت استفاده کرد.

سطح تخته های عرشهبرای پاها بسیار خوشایند است و تسکین روی آن به شما اجازه نمی دهد حتی روی تخته خیس هم سر بخورید. با این حال، شیارهای ویژه ای نیز به منظور بهبود قابل توجه زهکشی آب از خود تخته ساخته شده است.

اشباع بازارهای ساخت و ساز با محصولات ساخته شده از کامپوزیت های چوب-پلیمر امکان قدردانی از آنها را در تمام اشکال آنها فراهم می کند. با تمام مزایای آن، کامپوزیت چوب-پلیمر دارای یک اشکال مهم است که به طور قابل توجهی از فعالیت خریداران جلوگیری می کند. این هزینه بالای WPC است. اما با توجه به هزینه های تولید کاملاً توجیه می شود و تا حدودی به تدریج در حال کاهش است.

مواد کامپوزیت چوب-پلیمر (WPC) که برای پردازش به روش اکستروژن در نظر گرفته شده است از سه جزء اصلی تشکیل شده است:

- ذرات چوب خرد شده

- پلیمرهای ترموپلاستیک مصنوعی یا آلی یا مخلوط آنها،

- مجموعهای از افزودنیهای شیمیایی خاص (تغییرکنندهها) که خواص فنی و سایر خواص ترکیب و محصول حاصل را بهبود میبخشد که اغلب افزودنیها نیز نامیده میشوند.

مواد کامپوزیت از پلاستیک های سنتی پر شده با چوب (WFP) به دلیل محتوای چوب بالای (بیش از 50 درصد) وزن آنها در ترکیب کلی و تأثیر متناظر آن بر خواص محصول نهایی متفاوت است. پرکننده چوب زیادی در DNP وجود ندارد و خواص چنین پلاستیکی عمدتاً توسط خواص پلیمر تعیین می شود. و هنگامی که چوب بیشتری وجود دارد، خواص کامپوزیت از قبل مشخص شده است:

- خواص ماتریس،

- خواص ذرات چوب،

- ماهیت پیوندهای بین ذرات چوب و ماتریس،

- ساختار کامپوزیت حاصل

شکل های زیر سه ساختار شماتیک از مواد پر شده را نشان می دهد:

پلاستیک کم پر، کامپوزیت با پر متوسط و کامپوزیت پر پر.

محتوای چوب در کامپوزیت چوب-پلیمر بر اساس رزین های ترموپلاستیک می تواند در محدوده وسیعی متفاوت باشد. اکثر تولید کنندگان آمریکایی هنوز با ترکیبات حاوی 50 تا 70 درصد چوب کار می کنند. توسعهدهندگان اروپایی فناوریهای اکستروژن DPCT تلاش میکنند تا ترکیبات حاوی محتوای چوب بالاتر - تا 80٪ یا بیشتر را به دست آورند.

چوب در آسیاب های مخصوص انواع مختلف خرد می شود و به آرد چوب یا الیاف چوب تبدیل می شود. در حال حاضر، آرد چوب بیشترین استفاده را برای تولید WPC دارد. تولید آرد چوب از دیرباز توسط صنایع داخلی تسلط یافته است. به عنوان پرکننده پلاستیک، مواد اولیه مواد منفجره، برای صنایع میکروبیولوژیکی و غیره استفاده می شود. همراه با چوب مخصوص خرد شده، ترکیب DPKT ممکن است شامل خاک اره کوچک و گرد و غبار آسیاب شود.

استفاده از DPKT و الیاف چوبی از نوع مورد استفاده در تولید تخته فیبر، ام دی اف و کاغذ امیدوار کننده است. الیاف چوب از طریق دفیبراسیون به دست می آیند، یعنی. تقسیم چوب به الیاف در برخی موارد، فیبر تمام شده از مقوا و ضایعات کاغذ (کاغذ باطله) استفاده می شود. به عنوان مثال، یک شرکت چینی تجربه بازیافت صنعتی در تولید کارتن های شیر کاغذی DPCT حاوی همزمان پلی اتیلن، کاغذ و حتی فویل آلومینیوم را دارد.

عکس. 1. گلوله های سوخت

عکس. 1. گلوله های سوخت متخصصان فنلاندی امکان استفاده از گلوله های سوخت چوب استاندارد را به عنوان ماده اولیه برای تولید یک ترکیب (بر روی اکسترودر نوع Conex) آزمایش کرده اند.

حمل و نقل و نگهداری گرانول ها راحت تر از آرد است

ظاهر گلوله های سوخت، به شکل 1 مراجعه کنید.

آرد چوب (آرد چوب انگلیسی، پودر چوب، هلزمهل آلمانی)- عمدتا از گونه های چوب نرم و غیر صمغی مانند کاج ساخته شده است. استفاده از درختان سخت برگریز به هیچ وجه منتفی نیست، اما آسیاب آنها تا حدودی دشوارتر است. در کشور ما آرد طبق GOST 16361-87 "آرد چوب. شرایط فنی" تولید می شود.

در خارج از کشور، آرد چوب با موفقیت برای استفاده در WPC های ترموپلاستیک از پوسته دانه های گیاهی (پوسته برنج، پوسته آجیل) تولید می شود. شرکت آمریکایی Heartland BioComposites LLC اخیراً در استفاده از کاه گندم به عنوان ماده خام تسلط یافته است.

در بیشتر موارد، اندازه ذرات چوب در کامپوزیت در محدوده 500 تا 50 میکرون است. ذرات آرد چوب می توانند انواع مختلفی داشته باشند. نسبت طول ذرات آرد به عرض آنها از 1:1 تا 4:1 متغیر است.

در تاسیسات آسیاب در هنگام آسیاب، جداسازی آرد مورد نظر با استفاده از سیستم الک یا روش های گریز از مرکز انجام می شود. در خارج از کشور، مرسوم است که کسر آرد را با استفاده از عدد مش تعیین می کنند. طبق استاندارد روسیه، آرد چوب به چند درجه تقسیم می شود.

الیاف چوب (الیاف چوب)طول بستگی به نوع چوب دارد: برای گونه های برگریز 1 - 1.5 میلی متر، برای گونه های مخروطی 3 - 3.5 میلی متر. نسبت طول به ضخامت الیاف چوب از 1:10 تا 1:20 است.

چوب به طور سنتی در ماشینکاری فلزات به عنوان یک ماده سنگ زنی و پرداخت استفاده می شود، زیرا دارای خواص سایشی قابل توجهی است. این خواص در آرد چوب نیز حفظ می شود. با این حال، سایندگی چوب کمتر از فایبرگلاس و برخی پرکننده های معدنی دیگر است که در تولید پلاستیک های پر شده و کامپوزیت ها استفاده می شود. بنابراین، یک پرکننده نسبتاً "نرم" در نظر گرفته می شود.

میزان سایش ساینده تجهیزات متناسب با فشار در سیلندر اکسترودر (و قالب)، دما و سرعت حرکت مخلوط کاری نسبت به سطح بدنه کار است و طبیعتاً به ترکیب مخلوط کار بستگی دارد. نسبت مقدار آرد و رزین، نوع رزین، انواع و مقدار روان کننده ها و عوامل دیگر). بسته به دوام، سیلندرهای کار و پیچ های اکسترودر را می توان برای 1-2 سال قبل از تعویض یا تعمیر استفاده کرد.

چگالی ظاهری آرد چوب و الیاف می تواند بین 100 تا 300 کیلوگرم بر متر مکعب متغیر باشد. توصیه می شود رطوبت آرد در عرضه بیش از 8٪ نباشد. در کامپوزیت تمام شده، رطوبت ذرات چوب معمولاً باید کمتر از 1٪ باشد. هر چه رطوبت در ساختار مواد کمتر باشد، در برابر تأثیرات خارجی مقاومت بیشتری دارد.

در مورد استفاده از انواع چوب و اندازه ذرات نظرات متفاوت و گاه متناقضی وجود دارد.

بدیهی است توجه کنیم:

- مطالعات تاثیر اندازه ذرات بر خواص مکانیکی کامپوزیت ها را مورد مطالعه قرار داده اند، اما این اثر خیلی زیاد نیست.

- ذرات خیلی کوچک (گرد و غبار) و خیلی بزرگ استحکام کامپوزیت را مختل می کنند، اما این همیشه برای محصول نهایی حیاتی نیست.

- ذرات بزرگ به دلیل چگالی ظاهری کم، بهره وری تجهیزات آماده سازی را کاهش می دهند.

- با چگالی کامپوزیت نزدیک به 1.4 گرم بر سانتی متر مکعب، یعنی. برای چگالی واقعی چوب، نوع چوب دیگر اهمیت اساسی ندارد.

کامپوزیت ساخته شده از ذرات بزرگتر دارای سطح دانه ای مشابه تخته خرده چوب است و ممکن است به سنباده کاری، آستر ضخیم تر و/یا پرداخت سطح نیاز داشته باشد. به عنوان مثال، با توجه به تجربه صنعت مبلمان، دانه بندی پروفیل های ساخته شده توسط آسیاب از تخته نئوپان را نمی توان همیشه هنگام مواجهه با فیلم های تزئینی گران قیمت مبتنی بر کاغذهای آغشته به رزین با وزن کل تا 130 گرم در هر متر مربع پنهان کرد. و برای روکش پروفیل های ساخته شده از ام دی اف، که ساختار ظریف و یکنواختی دارد، می توان از فیلم های تزئینی ارزان تر با وزن کمتر از 80 گرم در هر متر مربع استفاده کرد. علاوه بر این، ذرات بزرگ چوب، به ویژه آنهایی که در نزدیکی سطح محصول قرار دارند، تحت تأثیر عوامل نامطلوب محیطی بیشتر در معرض رطوبت و آسیب هستند.

ذرات گرد و غبار بسیار کوچک (کمتر از 50 میکرون) دارای سطح ویژه بزرگی هستند و بنابراین برای تشکیل یک ماتریس پلیمری کامل نیاز به استفاده از رزین بیشتری دارند.

توجه داشته باشید. در حال حاضر تحقیقاتی در مورد استفاده از میکروسلولز در مواد کامپوزیتی در حال انجام است. اما این به احتمال زیاد یک کلاس متفاوت از مواد، به اصطلاح. نانوکامپوزیت ها

تبدیل نهایی مخلوط کاری به یک ماده مرکب به تدریج در مناطق اکسترودر و در قالب اتفاق می افتد. پلیمر باید تمام سطح ذرات چوب را بپوشاند، در منافذ آن نفوذ کند و در نتیجه از یک تعامل مولکولی محکم بین چوب و پلیمر اطمینان حاصل کند. این به طور قابل توجهی فرآیند اکستروژن WPC را از فرآیند اکستروژن متمایز می کند پلاستیک های معمولی، زیرا چوب توسط مذاب پلیمری خیس نمی شود. تشدید فرآیند خیس کردن با افزایش دما در اکسترودر به دلیل خطر تخریب حرارتی چوب، پلیمر و احتراق مخلوط (در دمای بالای 200 درجه سانتیگراد) دشوار است.

بنابراین، از نقطه نظر کیفیت محصول به دست آمده و بهره وری فرآیند، سطح تکنولوژیکی تجهیزات مورد استفاده و ترکیب فرمول مخلوط (کیفیت رزین پایه، نوع و کمیت مواد افزودنی - اصلاح کننده) معرفی شده در فرمولاسیون بسیار مهم است.

یادداشت:

1. خواص فنی و فیزیکی-مکانیکی مشابه کامپوزیت های چوب-پلیمر مواد کامپوزیتی هستند که بر اساس سایر الیاف گیاهی به دست می آیند، به عنوان مثال: کنف (Hemp)، کتان (Flax)، سیزال (Sisal)، کناف (Kenaf) و غیره. گیاهان فیبری.

الیاف گیاهی را می توان به ترکیب WPC و همزمان با الیاف چوب وارد کرد. کاربرد الیاف غیر چوبی منشا گیاهیاین به ویژه در حال حاضر به طور فعال در کشورهای آسیای جنوب شرقی، به ویژه در چین توسعه می یابد. برای اطلاعات بیشتر در مورد الیاف، به برنامه ویژه و کتابخانه Biocomposites مراجعه کنید.

2. با وجود سادگی ظاهری ایده تولید WPC، ساختار ماده کامپوزیت چوب-پلیمر خود ساختار بسیار پیچیده ای دارد. توصیف فرآیندهای شیمیایی، فیزیکی و مکانیکی فناوری تولید WPC اکسترود شده کمتر دشوار است. این مشکلات با پیچیدگی و ناهمگونی خود چوب تعیین می شود.

با موفقیت بیشتر یا کمتر، می توان از هر پلیمر گرمانرم در تولید WPC استفاده کرد، اما در عمل در حال حاضر عمدتا از چهار نوع رزین گرمانرم استفاده می شود: پلی اتیلن (PE)، پلی پروپیلن (PP)، پلی وینیل کلراید (PVC) و در ابعاد کوچکتر. مقادیر، پلی استایرن (PS). نمودار (شکل 4.2.) نسبت های موجود استفاده از رزین ها و پرکننده های مختلف و پیش بینی سال های آینده را نشان می دهد.

شکل 2. وضعیت و پیشبینی کاربرد رزینهای پایه و پرکنندهها در تولید کامپوزیت

بنابراین پلی اتیلن (چگالی بالا و کم) در رتبه اول از نظر کاربرد قرار دارد و پس از آن PVC و پلی پروپیلن قرار دارند. با این حال، در اروپا پلی پروپیلن امیدوار کننده ترین در نظر گرفته می شود. به طور خاص، شرکت آلمانی Advanced Extruder Technologies AG (تولید کننده تجهیزات برای اکستروژن WPC) نسبت های بهینه زیر را برای پر کردن کامپوزیت با چوب برای انواع مختلفرزین های پایه:

- بر اساس پی وی سی - 60٪

- بر اساس پلی اتیلن - 70٪

- بر اساس پلی پروپیلن - 80٪ یا بیشتر.

رشد قابل توجهی برای همه انواع کامپوزیت ها انتظار می رود، اما از سال 2003، استفاده از سایر الیاف گیاهی (غیر چوبی) به عنوان پایه کامپوزیت به ویژه به سرعت افزایش یافته است.

در کنار رزین های کارخانه ای که به صورت سوسپانسیون یا گرانول عرضه می شوند، تعدادی از شرکت های آمریکایی از زباله های صنعتی و خانگی پلاستیکی (فیلم بسته بندی، بطری و ...) در تولید WPC استفاده می کنند که شسته، خشک و خرد می شود.

همچنین آزمایشهایی بر روی استفاده از سایر ترموپلاستیکهای صنعتی در پلاستیک گرمانرم WPC - ABS، پلیآمیدها (نایلون، نایلون)، پلیکربناتها، پلیاتیلن ترفتالات و غیره در اشکال اولیه و ضایعات در حال انجام است.

نسبت های تقریبی قیمت جهانی مواد خام (به پوند انگلیس در هر تن، مارس 2003) مورد استفاده در تولید WPC در جدول آورده شده است. 4.1

این جدول به خوبی ماهیت اقتصادی مورد علاقه در مشکلات تولید کامپوزیت های چوب-پلیمر و روندهای عینی در توسعه و بهبود فناوری تولید آنها را نشان می دهد. باید در نظر داشت که قیمت های فعلی رزین های پایه در بازار جهانی وابستگی زیادی به قیمت نفت دارد و در معرض نوسانات قابل توجهی است.

در تولید کامپوزیت های چوب پلیمری از انواع افزودنی - اصلاح کننده های زیر استفاده می شود: مواد چسبنده، روان کننده ها، افزودنی های ضد میکروبی، آنتی اکسیدان ها، عوامل کف کننده، رنگدانه ها، عوامل ضد حریق، اصلاح کننده های ضد ضربه، تثبیت کننده های نور، تثبیت کننده های دما و غیره.

این افزودنی ها در اکستروژن و ریخته گری پروفیل های پلاستیکی معمولی پر شده و پر نشده و تقریباً برای اهداف مشابه استفاده می شوند، اما نسبت آنها در ترکیب با چوب تا حدودی تغییر می کند. این در درجه اول در مورد عوامل اتصال، روان کننده ها، و در صورت لزوم، اصلاح کننده های ضربه اعمال می شود. مکمل ها به صورت جداگانه یا به صورت مجتمع (مانند مولتی ویتامین ها - همه در یک گرانول) عرضه می شوند.

چوب برخلاف پرکننده های معدنی پلاستیک ها چسبندگی چندان بالایی به رزین های پایه مخصوصا پلی الفین ها ندارد. این را می توان با شکل بسیار پیچیده سطوح ذرات آن توضیح داد که فرآیند خیس کردن آن با پلیمر مذاب و همچنین ترکیب شیمیایی آن را پیچیده می کند. این شرایط پیامدهایی برای انتخاب مواد افزودنی و طراحی اکسترودر دارد. افزایش نیاز. عکس های زیر 2 نمونه از مخلوط چوب و پلیمر را نشان می دهد (میکروسکوپ الکترونی، بزرگنمایی 200 برابر، نسبت 60٪ پلی پروپیلن، 40٪ آرد چوب).

عکس سمت چپ به وضوح حفره های متعددی را نشان می دهد که با پلیمر پر نشده اند. در نمونه سمت راست ساختار ماده جامد است. این همان چیزی است که این ماده را به یک کامپوزیت تبدیل می کند که در آن هم ماتریس پلیمری و هم چوب کار می کنند. بهبود ساختار با گنجاندن یک ماده اتصال دهنده ویژه در مواد تضمین می شود که اتصال خوبی بین ذرات چوب و رزین را تضمین می کند.

عیوب مشخصه شماتیک در ساختار کامپوزیت در دو شکل زیر نشان داده شده است.

در نمودار سمت چپ، حفره های خالی پر نشده با رزین با رنگ آبی مشخص شده اند. نمودار سمت راست تشکیل آگلومراهایی را نشان می دهد که از چند ذره چوب به هم چسبیده نیستند. وجود چنین عیوب به ویژه در سطح محصولات منجر به کاهش استحکام و دوام مواد می شود.

فرمولهای خاصی از کامپوزیتهای چوب-پلیمر در رابطه با محصولات داده شده، رزینهای پایه مورد استفاده و فرآیندهای تکنولوژیکی توسعه یافتهاند. آنها اغلب اسرار تجاری سازنده یک محصول خاص یا موضوع مجوز از یک تامین کننده فناوری یا تجهیزات هستند.

یک جهت مهم در توسعه فرمول های مدرن WPC های اکسترود شده، جستجو برای استفاده از طبیعی، یعنی در ترکیب آنها است. پلیمرهای بیولوژیکی یک دستاورد موفق در این زمینه استفاده از مواد نشاسته ای به عنوان مثال آرد ذرت (موادی مانند فاسال - فاسالکس) بوده است. تحقیقات به طور فعال در مورد استفاده از لیگنین (ضایعات تولید خمیر)، ضایعات صنایع چرم و گوشت و لبنیات و غیره در حال انجام است. اطلاعاتی در مورد تحقیقات متخصصان روسی در مورد امکان استفاده از رزین مخروطی - اولئورسین به عنوان یکی از اجزای WPC های اکسترود شده وجود دارد.

شکل ظاهری کامپوزیت های چوب-پلیمر.

در شکل طبیعی خود، WPC با محتوای چوب بالا بسیار شبیه به MDF و یا تخته فیبر جامد است، به شکل 3 مراجعه کنید. می توان آن را به صورت فله ای رنگ آمیزی کرد یا در معرض رنگ آمیزی با رنگ ها و لعاب های معمولی قرار داد یا با فیلم های مصنوعی یا روکش طبیعی پوشانده شد. کامپوزیت در لمس گرم است، گاهی اوقات کمی روغنی است.

شکل 3. بخش هایی از پروفایل های WPC

شکل 3. بخش هایی از پروفایل های WPC یک فناوری برای پوشش WPC با یک لایه نازک از پلاستیک یا حتی چندین پلاستیک، به طور مستقیم در طول فرآیند اکسترود کردن آن در یک اکسترودر وجود دارد. این فناوری که به طور گسترده در صنعت پلاستیک استفاده می شود، هم اکستروژن یا هم اکستروژن نامیده می شود.

با این حال، اگر از ذرات چوب از بخش های بزرگ در ساخت ترکیب استفاده شود، سطح محصول از نظر ظاهری به سطح تخته نئوپان نزدیک تر خواهد بود. چنین پروفیل هایی به عنوان مثال توسط شرکت هلندی Tech-Wood تولید می شود.

WPC های ترموپلاستیک دارای بوی کمی از چوب (خاک اره) هستند.

خواص فیزیکی و مکانیکی کامپوزیت ها

چگالی کامپوزیت های اکستروژن می تواند در محدوده 1000 - 1400 کیلوگرم بر متر مکعب باشد. چگالی محصولات را می توان با استفاده از مواد کف کننده مخصوص به 700-900 کیلوگرم بر متر مکعب کاهش داد، اما فقط ماتریس پلیمری را می توان کف کرد.

یادداشت:

- چگالی کامپوزیت به چگالی رزین پایه استفاده شده و مواد افزودنی مورد استفاده و مقدار آنها و چگالی ذرات چوب بستگی دارد. در حین ترکیب و اکستروژن تحت تأثیر فشار بالاو دما، ذرات چوب فشرده می شوند - تا مقدار 1400 کیلوگرم بر متر مکعب، یعنی. دستیابی به چگالی واقعی چوب، عاری از منافذ و دیگر فضاهای خالی.

- چگالی واقعی چوب عملاً مستقل از گونه آن است.

- استفاده از میکروپرکننده های توخالی (میکروسفرهای پلاستیکی و شیشه ای) در WPC در حال مطالعه است.

خواص مقاومت WPC تا حد زیادی به نوع رزین پایه بستگی دارد، جدول را ببینید. 2.

با این حال، با کنترل ترکیب کامپوزیت و فرآیند تکنولوژیکی، می توان استحکام و سایر خواص آن را به طور قابل توجهی بهبود بخشید.

اجازه دهید خواص WPC را با استفاده از مثالی از سه تغییر خاص تولید شده با نام تجاری Fasal، که با استفاده از پلی پروپیلن به عنوان رزین پایه توسط شرکت اتریشی تحقیق و توسعه Austel GmbH توسعه یافته و توسط Fasalex، اتریش به فروش می رسد، در نظر بگیریم، جدول را ببینید. 3.

| خواص | بعد، ابعاد، اندازه | فازال F134 | فصل اف 386 | فازال اف 465 |

|---|---|---|---|---|

| تراکم | کیلوگرم بر دسی متر 3 | 1,4 | 1,35 | 1,2 |

| قدرت نهایی (قدرت موقت) | MPa | 25 | 17 | 23 |

| مدول کشش کششی (مدول جوان) | GPa | 8 | 4 | 5,1 |

| مقاومت خمشی | MPa | 41 | 30 | 52 |

| مدول خمشی | GPa | 5,8 | 3,8 | 5 |

| ازدیاد طول کششی | % | 0,5 | 0,6 | 1 |

| قدرت ضربه چارپی | KJ/m2 | 3,2 | 3,3 | 4 |

| دوره تجزیه بیولوژیکی | هفته ها | ماه ها | غیر قابل تجزیه | |

| کاهش مقاومت خمشی در آب در دمای 23 درجه سانتیگراد: | ||||

| - بعد از 30 دقیقه گزیده ها | % | 65 | 14 | 0 |

| - بعد از 120 دقیقه گزیده ها | % | 90 | 35 | 0 |

ترکیب ارائه شده توسط Strandex، ایالات متحده، از پلی اتیلن و ضایعات آن به عنوان رزین پایه استفاده می کند. چوبهای سخت و نرم چوبها و سایر الیاف سلولزی مانند کاه، کتان، پوست برنج، پوست بادام زمینی، بامبو، کناف و غیره قابل قبول در نظر گرفته میشوند. اندازه ذرات 425 میکرون (40 مش) یا کمتر. مقدار زیادی از ذرات کوچکتر (مش 200 و ریزتر)، از جمله گرد و غبار، مجاز است. چگالی کامپوزیت 0.98 - 1.2 kg/dm3 است. کامپوزیت و تکنولوژی ثبت اختراع شده و تحت لیسانس همراه با قالب ها فروخته می شود. هزینه یک قالب بیش از 20000 دلار آمریکا، هزینه مجوز (بر اساس برخی منابع) بیش از 1 میلیون دلار است.

اما در استفاده از ضایعات نئوپان و ام دی اف مشکل جدی وجود دارد. این با تصعید بخار فرمالدئید از رزین های فنلی موجود در این اسلب ها همراه است.

توجه داشته باشید. اگرچه استحکام WPC ترموپلاستیک در طول آزمایش در سطح طبیعی است مواد چوبی، قدرت عملیاتی واقعی آنها در بسیاری از موارد به طور قابل توجهی بالاتر است، زیرا محصولات ساخته شده از WPC دارای عیوب طبیعی ذاتی چوب (گره، ترک، فر و غیره) نیستند، با افزایش رطوبت استحکام خود را تغییر نمی دهند و تحت تأثیر قارچ ها و باکتری ها قرار نمی گیرند.

در ابتدای توسعه تولید WPC، فناوران تلاش کردند تا حداکثر پایداری زیستی محصولات را تضمین کنند. و این مشکل حل شد، به ویژه، تعدادی از تولید کنندگان WPC تضمین هایی را برای 10، 25 و 50 سال عملکرد محصولات نهایی در فضای باز ارائه می دهند. بالاترین مقاومت در برابر رطوبت، نور، قارچ ها و حشرات بدون حفاظت خاص. اکثر WPC های تولید شده می توانند مقدار کمی (0.1 - 4٪) رطوبت را بدون از دست دادن شکل و استحکام خود جذب کنند و پس از خشک شدن، خواص قبلی خود را بازیابی کنند.

یک جهت جدید در تولید WPC ایجاد فرمولاسیون برای WPC زیست تخریب پذیر به راحتی قابل بازیافت با کاهش پایداری زیستی است. آنها، برای مثال، توسط شرکت Fasalex ارائه می شوند - به عنوان دوستدار محیط زیست در سراسر چرخه زندگی(ترکیبات فوق Fasal F 134 و F 386).

لازم به ذکر است که با وجود تجربه تولید جامد و مطالعات متعددی که قبلاً انجام شده است، هنوز تعداد زیادی از مناطق ناشناخته در زمینه ترکیبات چوب-پلیمر وجود دارد. این از یک طرف به دلیل امکانات بی پایان شیمی پلیمر است و از طرف دیگر توسط جوانان خود این صنعت جدید توضیح داده می شود.

پردازش پذیری

محصولات WPC با ابزارهای مشابه چوب پردازش می شوند. WPC را می توان به راحتی اره کرد، برش داد، سوراخ کرد، سمباده زد و غیره. میخ ها، منگنه ها، پیچ ها را به خوبی نگه می دارد، به شکل رجوع کنید. 4.

بسیاری از فرمول های کامپوزیت را می توان باند کرد. برخی از فرمول ها را می توان مانند پلاستیک جوش داد. عمل خم کردن محصولات پروفیل پس از گرم کردن مانند پروفیل های پلاستیکی و غیره قبلاً مسلط شده است.

شکل 4. پردازش کامپوزیت های چوب-پلیمر

WPC ها بسیار قابل اشتعال نیستند، به خصوص اگر بر اساس رزین پلی وینیل کلراید ساخته شوند.

یک جهت جالب در استفاده از WPC اکسترود شده، استفاده ترکیبی از پروفیل های WPC و فلز نورد شده. در این مورد، آن را به حفره پروفیل وارد می کنند لوله فولادی، نوار و غیره فلز تمام یا بخشی از بار نیرو را بر عهده می گیرد و پروفیل عملکردهای تزئینی، محافظ و سایر موارد را انجام می دهد.

هنوز هیچ طبقه بندی استاندارد پذیرفته شده ای از WPC ترموپلاستیک وجود ندارد.

- توضیحات و ترکیب شیمیایی

- نسبت پلیمر به چوب

- مزایای مادی

در ساخت و ساز و در ساخت مبلمان از مواد جدید با تکنولوژی بالا با خواص بهبود یافته در مقایسه با نمونه های معمولی هم کلاس استفاده می شود و قیمت آنها کمتر است. یکی از این مواد کامپوزیت چوب-پلیمر (WPC) است. در حال حاضر گسترده شده است که به دلیل در دسترس بودن و قیمت پایین آن است. نسبت به چوب معمولی ارزان تر است اما استحکام یکسانی دارد.

در ساخت کامپوزیت از چوب طبیعی و پلیمر استفاده می شود که به سلامت انسان آسیبی نمی رساند. به طور معمول، WPC توسط ریخته گری تولید می شود، که به طور قابل توجهی استحکام آن را افزایش می دهد.

کامپوزیت را می توان در هنگام تخمگذار عرشه استفاده کرد. هنگام نصب نرده در تراس های روباز، آلاچیق ها و بالکن ها استفاده می شود، زیرا در برابر تغییرات دما، هرگونه بارش و استرس مکانیکی مقاوم است. این امر WPC را جهانی می کند. این متریال ساختار زیبایی دارد.

WPC در ایالات متحده آمریکا رایج است، جایی که به طور فعال در ساخت کلبه ها استفاده می شود. در صورت انتخاب این ماده، دانستن فناوری و ویژگی های تولید بسیار مهم است. اگر مشخصات فرآیند تولید چوب مایع را می دانید، می توانید با دستان خود یک کامپوزیت بسازید.

توضیحات و ترکیب شیمیایی

کامپوزیت چوب – پلیمر که به آن چوب مایع می گویند مواد مصنوعی، از اختلاط چوب و مونومر به دست می آید. در طول فرآیند تولید، اکستروژن برای تشکیل یک پلیمر رخ می دهد. به روشی مشابه، تخته پلیمری ساخته می شود که از نظر استحکام نسبت به چوب معمولی برتر است، اما کمی پایین تر است. کاشی سرامیک. خود تخته ها در طی فرآیند ریخته گری شکل می گیرند.

"چوب مایع" با افزودن پلیمرهای اتصال دهنده به براده ها تولید می شود: پلی استایرن، پلی اتیلن، پلی پروپیلن و پلی وینیل کلراید. WPC به دلیل انعطاف پذیری و انعطاف پذیری آن نام "چوب مایع" را دریافت کرد..

از "چوب مایع" در تولید تخته کف، سایدینگ، لوله (برای تامین آب، فاضلاب) و مبلمان استفاده می شود.

ترکیب شیمیایی WPC تنها شامل 3 جزء است:

- ذرات کوچک چوب (تراش، خاک اره، چوب خرد شده، آبروفرم، در مدل های ارزان قیمت می توانید کیک از تخمه آفتابگردان، تخته سه لا خرد شده را پیدا کنید). مقدار افزودنی می تواند در ترکیب از 1/3 تا 4/5 کل جرم متفاوت باشد.

- افزودنی پلیمر - پلی وینیل کلراید (PVC)، پلی اتیلن (PE)، پلی پروپیلن (PP).

- افزودنی های شیمیایی ویژه ای که به طور قابل توجهی خواص فنی و ظاهر (رنگ ها، لاک ها) را بهبود می بخشد. حجم این مواد افزودنی 0.1-4.5٪ از جرم کل است.

نسبت پلیمر به چوب

نسبت نسبت پلیمر و چوب ممکن است متفاوت باشد. انتخاب با در نظر گرفتن اینکه چه شاخص های فنی WPC مورد نیاز است، انجام می شود.

نسبت چوب (آبروفرم) به پلیمر 2:1 است. این نسبت به WPC خواص چوب می دهد - جرم شامل الیاف چوب بیشتری خواهد بود. تخته های ساخته شده از چنین موادی از رطوبت متورم می شوند که به طور قابل توجهی عمر مفید آنها را در آب و هوای مرطوب کاهش می دهد. برای منطقه میانیو جنوب روسیه 5 تا 10 سال خواهد بود. WPC نسبتاً شکننده است که استفاده از آن را محدود می کند، اما مصالح ساختمانی دارای بافت چوبی زیبا و سطح "راه راه" است.

نسبت چوب به پلیمر 2:3 به طور قابل توجهی ظاهر تخته های WPC را بدتر می کند، که استفاده از تخته ها را برای اهداف تزئینی محدود می کند. در لمس تخته مانند پلاستیک معمولی به نظر می رسد و سطح صاف تر می شود (گاهی اوقات لغزنده).

اگر کامپوزیت چوب-پلیمر دارای نسبت 1:1 الیاف چوب (ابروفرم) به پلیمر باشد، تخته به دست می آید. ویژگی های بهینه. بافت زیبا، با سطح خشن، غیر لغزنده است. فرآیند ریخته گری ساده شده است: نیازی به گرم کردن اجزا نیست دمای مورد نیاز. تهیه WPC به این روش خواص چوب را به مواد منتقل نمی کند: رطوبت را جذب نمی کند، متورم نمی شود و در استفاده نسبتا بادوام است.

چوب مایع در قالبهای مخصوص ریخته میشود که برای چسباندن تختهها، سوراخها و شیارهایی ایجاد میکند.

مزایای مادی

WPC در برابر اشعه ماوراء بنفش مقاوم است: ترک نمی خورد یا تغییر شکل نمی دهد. در دمای پایین هوا، قرار گرفتن در معرض رطوبت، اسیدها و سایر محیط های منفی ساختار خود را تغییر نمی دهد.

این ماده در برابر کپک مقاوم است، حشرات در WPC رشد نمی کنند و طعمه ای برای موش، موش صحرایی و سایر جوندگان نیست. برای پایداری بیشتر، می توان آن را با یک فیلم پلیمری خاص پوشاند.

مزیت دیگر استحکام بالاتر است (می تواند بیش از 5 سانتی متر در هر متر مربع را تحمل کند). این امکان قرار دادن هر گونه مبلمان سنگین را بر روی تخته ها فراهم می کند.

درخت مایع - مواد انعطاف پذیر، که پردازش آن آسان است. می توان آن را اره و پلان کرد. این امر در فرآیند تولید یا ریخته گری پلیمر در نظر گرفته می شود.

چوب مایع یک ماده سازگار با محیط زیست است، زیرا آبروفرم و پلیمر مورد استفاده مواد سمی را منتشر نمی کند و خطری برای انسان ندارد. WPC قابل اشتعال نیست و از احتراق پشتیبانی نمی کند.

امکانش هست که خودتون درست کنید؟

شما می توانید یک "درخت مایع" (abroform) در خانه بسازید و یک WPC ساخته شده توسط خودتان خواهد داشت. ویژگی های لازم. جای خالی برای کارهای مرمت (مبلمان)، کفپوش ناهموار برای اماکن کمکی، آلاچیق، تراس.

برای ساخت چوب مایع، باید خاک اره بردارید و با آسیاب خانگی یا آسیاب قهوه آسیاب کنید. چسب PVA به مخلوط اضافه می شود (نسبت خاک اره و چسب 70:30 است). مخلوط حاصل باید غلیظ باشد. به طوری که مواد دارد رنگ مورد نظر، توصیه می شود رنگ (مینایی) با رنگ مناسب اضافه شود.

جرم به دست آمده آنالوگ WPC است. این ماده را می توان در قسمت های آسیب دیده پارکت، لمینت و مبلمان اعمال کرد.

اگر کف را با چنین موادی پر می کنید ، باید زیر آن قالب بسازید و خود مخلوط را در حجم مورد نیاز آماده کنید. سپس می توانید شروع به پر کردن کنید. ضخامت توصیه شده تخته آینده 50 میلی متر است.

کامپوزیت چوب-پلیمر (WPC) ترکیبی است حاوی پلیمر (با منشا شیمیایی یا طبیعی) و پرکننده چوب که معمولاً با افزودنی های شیمیایی اصلاح می شود. نام های دیگر مورد استفاده برای کامپوزیت های چوب-پلیمر: "چوب مایع"، کامپوزیت چوب پلاستیک، کامپوزیت چوب پلاستیک، چوب پلاستیک، پلی وود، ترموپلاستیک چوب، wpс، کامپوزیت چوب پلیمر، کامپوزیت چوب پلاستیک، EDNP (پلاستیک های پر از چوب سازگار با محیط زیست ، DNPP (پلی پروپیلن پر شده با چوب). ویژگی کامپوزیت های چوب-پلیمر این است که محصولات نهایی در واقع از ضایعات تولید و مصرف به دست می آیند: خاک اره، تراشه ها، آرد چوب، ضایعات کشاورزی و انواع مختلفزباله های مصرفی فن آوری هایی به طور فعال در حال توسعه هستند که استفاده از پلیمرهای نه اولیه، بلکه ثانویه را در فرآیند تولید ممکن می سازد.از نظر ظاهری، یک پروفیل کامپوزیت چوب-پلیمر با محتوای چوب بالا، بیشتر شبیه MDF یا تخته فیبر سخت است و با مقدار کمی از آن، شبیه پلاستیک است. می توان آن را اره کرد، با هواپیما اره کرد یا در میخ کوبید. می توان آن را به صورت فله ای رنگ آمیزی کرد یا در معرض رنگ آمیزی با رنگ ها و لعاب های معمولی قرار داد یا با فیلم های مصنوعی یا روکش طبیعی پوشانده شد.

بازار چوب مایع در روسیه هنوز در مراحل اولیه است. با این حال، با افزایش مقررات دولتی در زمینه نجاری و بازیافت زباله، مواد انگیزه بیشتری برای توسعه در روسیه دریافت می کنند: تقاضا برای محصولات ظاهر می شود و اولین تاسیسات تولید باز می شود. مواد کامپوزیت چوب-پلیمر (WPC) اخیرا مورد استفاده قرار گرفته است توجه ویژهاز سوی سرمایه گذاران و تولیدکنندگان

کامپوزیت چوب-پلیمر یک ماده فوق مدرن است. KDP بهترین ها را دارد خواص طبیعیچوب، اما عاری از معایبی مانند حساسیت به پوسیدگی و قالب، اشتعال پذیری، عیوب سطحی، عدم جذب رطوبت و غیره است.

ترکیب WPC شامل آرد چوب (یا تراشه های کوچک) با کسری 0.5-2 میلی متر، پلیمر و مواد افزودنی است. پلیمر می تواند PVC (50/50)، پلی اتیلن (70/30) یا پلی پروپیلن (60/40) باشد.

تولید کامپوزیت های چوب-پلیمر اکسترود شده یکی از امیدوار کننده ترین ها در زمینه استفاده منطقی از ضایعات کارخانه های چوب بری، مبلمان و صنایع نجاری، استفاده از چوب با عیار پایین، ضایعات گیاهی حاوی سلولز و پلاستیک های بازیافتی برای پردازش به بالا است. قطعات مشخصات با کیفیت برای طیف گسترده ایبرنامه های کاربردی از جمله ساخت و ساز و مبلمان.

در حال حاضر Intervesp Corporation آماده ارائه خطوط اکستروژن با تکنولوژی بالا برای تولید چوب پلیمر است. مواد کامپوزیتعملکرد مختلف، قابل اعتماد و پایدار فرایند تولید. محصولات نهایی می تواند پروفیل های مختلف، طاقچه پنجره، میز، پانل، چارچوب درب، انواع محصولات قالب گیری و غیره

DPK بیشترین است ظاهر مدرنکامپوزیت های چوبی، ترکیبی از مزایای چوب و پلاستیک و عاری از معایب چوب طبیعی.

پیشینیان آشناتر این ماده تخته نئوپان، تخته فیبر و ام دی اف هستند که از خاک اره یا براده و یک چسب تشکیل شده است. هزینه کمتری دارند چوب طبیعیو در شاخص های خاصی از نظر ویژگی ها از آن پیشی می گیرند که جهت اصلی استفاده از آنها را تعیین می کند.

با این حال، به سختی می توان آنها را کامل نامید، که به عنوان پایه ای برای تحولات جدید عمل کرد. نتیجه نسل جدیدی از مواد خلاقانه با کاربرد گسترده است.

از چه چیزی و چگونه ساخته می شوند؟

کامپوزیت چوب پلیمر (WPC) حاوی آرد چوب (یا ضایعات کشاورزی برای کاهش قیمت تمام شده محصولات)، پلیمر ترموپلاستیک و اصلاح کننده های مختلف (به محصول نهایی خواص ویژه می دهد). درصد دو جزء اول بستگی به سازنده و کلاس مواد دارد.

اکثر گزینه ارزانحاوی 30٪ پلیمر و 70٪ آرد چوب است که باعث می شود مواد آبدوست، مقاومت در برابر سایش کمتر و شکننده تر شود. با نسبت مساوی (50/50) می توان ماده ای با خواص بهینه به دست آورد.

محتوای 60٪ پلیمر و 40٪ آرد بر کیفیت زیبایی پوشش تأثیر می گذارد (از نظر بیرونی، عرشه مانند تخته نیست، بلکه مانند پلاستیک به نظر می رسد)، اما در عین حال استحکام و مقاومت بیشتری در برابر عوامل محیطی می دهد. گنجاندن افزودنی های شیمیایی (اصلاح کننده ها) در ترکیب بر سازگاری با محیط زیست مواد تأثیر نمی گذارد، زیرا مقدار آنها از 5٪ تجاوز نمی کند.

فرآیند تولید بر اساس اکستروژن است - روشی برای تولید یک محصول از یک پلیمر با فشار دادن آن به شکل مذاب از طریق سوراخ قالب گیری یک ماشین پردازش - یک اکسترودر. قالب گیری تزریقی و قالب گیری فشاری کمتر مورد استفاده قرار می گیرند.

کیفیت فنی و عملیاتی

مواد WPC در درجه اول برای تجهیز اشیایی که به طور فعال در معرض محیط خارجی هستند در نظر گرفته شده است. هنگام استفاده در نور مستقیم خورشید، با رطوبت زیادو با نوسانات دمایی قابل توجه، تخته کامپوزیت باید دارای خواص ویژه باشد.

ویژگی های مواد ارائه شده در زیر، عمر طولانی پوشش (از 15 تا 50 سال) را حتی در آب و هوای شدید تعیین می کند:

- مقاومت در برابر سایش: مقاومت در برابر سایش و خراش، بدون پارگی (حتی در مناطقی که بیشترین ترافیک را دارند). کفپوشظاهر اصلی خود را حفظ می کند)؛

- مقاومت به پرتو های فرابنفش: محو نمی شود یا فرو نمی ریزد.

- مقاومت در برابر رطوبت: متورم نشوید، هنگام خشک کردن پروفیل تغییر شکل نمی دهد.

- مقاومت در برابر تغییرات دما در محدوده منفی 50 تا مثبت 70 درجه؛

- استحکام بالا: در اثر ضربه ترک نمی خورد، بارهای زیاد را تحمل می کند.

- مصونیت در برابر قالب و آفات؛

- عدم مراقبت ویژه و نیاز به پوشش اضافی و درمان های ضد عفونی کننده؛

- توانایی بازیابی مواد پس از آلودگی شدید؛

- مقاومت در برابر محلول های تهاجمی (قلیایی و اسیدی)؛

- مقاومت در برابر آتش بالا: خودسوزی از ته سیگار یا جرقه مستثنی است، از احتراق پشتیبانی نمی کند.

- نصب و برچیدن راحت: چفت و بست به خوبی فکر شده است، پروفیل را می توان اره کرد، سوراخ کرد، خم کرد.

- سازگار با محیط زیست (مواد مضر منتشر نمی کند) و قابل بازیافت (محیط زیست را با زباله آلوده نمی کند).

- هدایت حرارتی خوب مشابه چوب: اگر با پای برهنه روی سطح راه بروید، احساس سرما نخواهید کرد.

- کیفیت های زیبایی شناختی بالا: دارای عطر، بافت و رنگ چوب طبیعی است، گزینه های رنگ و بافت زیادی وجود دارد.

بر اساس ویژگی های مواد ارائه شده در بالا، می توانیم مزایای اصلی محصولات WPC را نسبت به چوب طبیعی برجسته کنیم:

- مقاومت بالا در برابر رطوبت اجازه می دهد تا از مواد حتی در ساحل استفاده شود.

- دوام و عملی بودن؛

- عدم درمان سالانه و مراقبت ویژه

تنها معایبی که باید به آن اشاره کرد، هزینه بالا و خطر افتادن به دست یک تولید کننده بی وجدان است.

ویژگی های متمایز محصولات WPC

کامپوزیت های چوب-پلیمر نه تنها در نسبت اجزای اصلی، بلکه در نوع مواد خام مورد استفاده نیز می توانند متفاوت باشند. به عنوان پرکننده، علاوه بر آرد چوب، می توان از کیک تخمه آفتابگردان، پوست برنج و کاغذ باطله استفاده کرد.

پلیمر ترموپلاستیک بایندر می تواند پلی وینیل کلراید، پلی پروپیلن یا پلی اتیلن باشد. هر یک از آنها تا حدودی خواص خاصی به محصول نهایی می دهد.

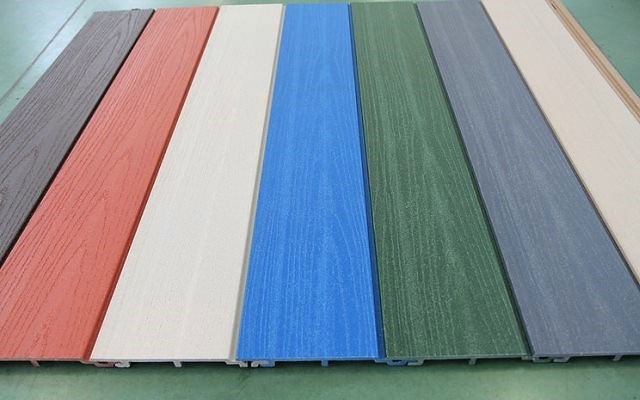

تخته ها از نظر چگالی (از 700 تا 1200 کیلوگرم بر متر مکعب) و در استحکام ساختاری (توخالی و جامد) متفاوت هستند. آنها می توانند یک، دو یا چند لایه باشند. با توجه به روش عملیات سطح، جلا، برجسته، چاپ شده، با استفاده از یک لایه پلیمری محافظ، پوشش داده می شود. مواد رنگ و لاک، روکش شده با روکش یا فیلم مصنوعی و متالایز شده است. همچنین، اغلب، یک تخته دک کامپوزیت دارای دو سطح کاری متفاوت است: چوب برجسته و بافت.

پانل های اکثر سازندگان دارای ابعاد عرض و طول هستند. با این حال، برخی از تولید کنندگان روسیما آماده پذیرایی از مصرف کنندگان و ارائه محصولات در اندازه های جداگانه هستیم.

تابلو نما WPC

عرض تخته نما دارای گزینه های زیر است: 8-12 سانتی متر، 14-16 سانتی متر و ضخامت پانل می تواند از 1.0 تا 2.1 سانتی متر باشد. تخته تراس در درجه اول از نظر ضخامت متفاوت است که از 2.5 تا 3-4 سانتی متر متغیر است.

گزینه های برنامه برای WPC

کامپوزیت های چوب-پلیمر برای ساخت تخته های عرشه، تخته کف، پروفیل های سقف و دکوراسیون داخلیدیوارها، تخته نما، جایگزین و برتر از سایدینگ معمولی.

تابلوهای WPC با موفقیت در ساخت کافههای خیابانی، سوناهای خصوصی، آلاچیقها و دکوراسیون استفاده میشوند. خانه روستاییو یک قطعه باغ در مناطق شهری از آنها برای تکمیل بالکن و لجیا استفاده می شود. بیایید زمینه های اصلی کاربرد را در نظر بگیریم.

محوطه تراس و پاسیو

مسیرهای باغ

پوشش بالکن و لجیا

پل ها و اسکله های ماهیگیری

محوطه استخر

نمای یک خانه شخصی و ساختمان

چیدمان تخت گل و تخت

نرده ها و موانع تزئینی

تفاوت های ظریف نصب تخته های چوب پلیمری

به گفته متخصصان، نصب تخته کامپوزیت کار دشواری نیست، اما نکات ظریفی وجود دارد که باید در نظر گرفته شود. توصیه نمی شود چه زمانی نصب شود دمای منفی. اگر نصب در دماهای مثبت کم انجام شود، 2-3 روز قبل از شروع کار، تخته ها باید برای سازگاری در فضای باز باشند. برای هر پوششی، باید شکاف های تهویه هم بین تخته ها و هم از سطحی که قرار است پوشش داده شود، باقی بماند.

هنگام گذاشتن تخته های عرشه، حتما سطح را آماده کنید - بریزید دال یکپارچه، یک اسکلت فلزی بسازید یا از تکیه گاه های نقطه ای استفاده کنید - تخته سنگ فرش یا بلوک های بتنی، روی یک لایه ماسه تراز و فشرده گذاشته شده است.

چسباندن بر روی سیاهههای مربوط به نصب انجام می شود، همچنین از WPC ساخته شده است، فاصله استاندارد بین مراکز سیاهههای مربوط 40 سانتی متر است برای جلوگیری از ظاهر شدن سر و صدای اضافی، باید به یاد داشته باشید که بالشتک های لاستیکی را زیر سیاههها قرار دهید. تماس مستقیم با خاک مجاز نیست. ساختار کفپوش کور باید شیب کمی داشته باشد تا نزولات جوی تخلیه شود.

بست بدون درز

هنگام مونتاژ، از نمودار پیوست و بست های مناسب استفاده کنید. برآمدگی انتهای کفپوش بعد از تیرچه بیرونی نباید با بار منظم از 2 سانتی متر تجاوز کند، برآمدگی بزرگتر شرایطی را برای تخریب زودرس سازه ایجاد می کند. عرشه در انتها با شاخه های مخصوص بسته می شود. استفاده از چکش برای تنظیم تخته ها ممنوع است.

بست درز با گیره

دو روش برای نصب تخته های عرشه وجود دارد:

- بخیه (اتصال به تیرچه با گیره یا گیره؛ درز 5 تا 10 میلی متر ایجاد می شود؛ هنگام نصب کفپوش در فضای باز بدون سایبان قابل قبول است؛ ساده است).

- بدون درز (تخته مستقیماً با یک پیچ خودکار به تیرچه متصل می شود؛ شکاف انبساط حرارتیحدود 3 میلی متر با استفاده از یک محدود کننده خاص قابل تنظیم است. به دلیل زهکشی دشوار، برای تراس های بسته و داخل ساختمان استفاده می شود. از زیبایی شناسی بالایی برخوردار است).

تولید کنندگان و قیمت های تخمینی

اغلب در انجمن ها بررسی هایی در مورد "سوختن" تخته های WPC وجود دارد. در واقع، ما در مورد پدیده طبیعی یک تغییر جزئی رنگ تحت تأثیر اشعه ماوراء بنفش صحبت می کنیم. این یک بار، چند روز پس از نصب اتفاق می افتد و متعاقباً رنگ بدون تغییر باقی می ماند. این نشانگر کیفیت پایین نیست و همه تولید کنندگان در این مورد هشدار می دهند.

امروزه می توانید "چوب مایع" (مواد به دلیل انعطاف پذیری بالا این نام را دریافت کرد) از تولید کنندگان روسی، چینی و اروپایی خریداری کنید. آنها کامپوزیت هایی از ترکیبات و درصد اجزای مختلف را ارائه می دهند که به طور اجتناب ناپذیری بر خواص فیزیکی و زیبایی شناختی محصول تأثیر می گذارد.

برخی از برندهایی که در سال 2017 از اعتماد مشتریان برخوردار شدند عبارتند از: Newwood (روسیه)، Holzdeck (روسیه-آلمان)، Multideck (روسیه)، Ecodeck (روسیه)، Lignatek (روسیه)، Holzhof (جمهوری چک)، CM Decking ( سوئد)، گریندر (آلمان)، بروگان (بلژیک)، میرادکس (مالزی)، لگرو (مجارستان)، دک مایر (روسیه)، ورزالیت (آلمان)، گروه سکویا (اتریش-روسیه-چین).

عوامل زیادی بر قیمت محصول نهایی تأثیر می گذارد. قیمت تخته های چوب پلیمری از 1500-1700 روبل شروع می شود. در هر 1 متر مربع، با میانگین حدود 2300 روبل. (1 متر خطی حدود 350 روبل هزینه خواهد داشت).