Materiali moderni aiutaci a creare comfort e interni unici in casa. Il mercato delle costruzioni di tutti i tempi ha sempre offerto Materiali decorativi realizzato in legno naturale. Non solo ti permettono di rendere la tua casa bella e calda, ma anche rispettosa dell'ambiente e sicura per la salute. Ultimamente la scelta prodotti in legnoè stato rifornito con materiale come legno-polimero composito (WPC).

Cos'è il legno? composito polimerico?

Già dal nome stesso si intuisce la natura di questo materiale. Combina uno stucco per legno e un polimero, la cui origine può essere naturale o chimica. KDP unisce quindi di più migliori proprietà e plastica e legno. Di norma, il legno viene modificato da additivi chimici.

Il composito legno-polimero viene spesso sostituito da sinonimi: legno liquido, composito legno-plastica, legno plastica, legno termoplastico. Sugli imballaggi importati troverete la scritta wps, che sta per composito legno-plastica o composito legno-polimero.

La tecnologia attuale per la produzione di WPC in quantità industriali è apparsa non molto tempo fa, sebbene la ricerca e lo sviluppo in questo settore siano stati condotti per molto tempo. Grazie alla creazione di additivi speciali, il composito legno-polimero è diventato quasi un materiale di finitura ideale. Resiste molto bene all'umidità, non necessita di verniciatura aggiuntiva, non è suscettibile all'azione distruttiva di batteri e insetti e tollera bene i danni meccanici. Oltre a queste importanti caratteristiche, vale la pena notare il fatto che il WPC viene installato senza troppi sforzi. E ciò che è particolarmente piacevole è che non è affatto necessario assumere specialisti per installarlo.

Il composito legno-polimero non teme gli sbalzi di temperatura ed è resistente al fuoco. Loro specifiche e il WPC mantiene le sue proprietà a temperature da –50°C a +80°C e anche superiori. Questo è il motivo per cui questo materiale è perfetto per i prodotti che verranno posizionati in uno stabilimento balneare, in una sauna, su un balcone o una terrazza non riscaldati.

Il composito legno-polimero non teme gli sbalzi di temperatura ed è resistente al fuoco. Loro specifiche e il WPC mantiene le sue proprietà a temperature da –50°C a +80°C e anche superiori. Questo è il motivo per cui questo materiale è perfetto per i prodotti che verranno posizionati in uno stabilimento balneare, in una sauna, su un balcone o una terrazza non riscaldati.

Come e da cosa è fatto il WPC?

Il consueto schema di produzione del WPC segue i seguenti punti:

Taglio della legna;

- essiccazione del legno tagliato;

- dosaggio dei componenti necessari;

- miscelare tutti i componenti;

- sottoporre la composizione a pressatura per creare il prodotto richiesto;

- lavorazione finale del materiale risultante (rifilatura alla lunghezza o larghezza richiesta).

In linea di principio, le caratteristiche generali della produzione sono simili alla produzione di pannelli truciolari. La differenza sta nell'attrezzatura utilizzata. Per la produzione dei compositi legno-polimeri vengono utilizzate apparecchiature di tipo prevalentemente chimico, ovvero quelle utilizzate nell'industria delle materie plastiche.

Nelle sue proprietà, un composito legno-polimero non differisce dal legno, materiali plastici o piastrelle di ceramica. Questo materiale combina tutte le qualità positive dei prodotti realizzati in legno naturale, ma allo stesso tempo è privo di molti dei suoi svantaggi intrinseci (alto grado di infiammabilità, suscettibilità alla decomposizione, muffe e facile impatto meccanico).

Il WPC è costituito da farina di legno o trucioli di legno rimasti dalla lavorazione delle conifere, materiale polimerico e additivi. Il composito può contenere anche altre fibre vegetali (lino, canapa, kenaf, sisal, gusci di noci o lolla di riso, persino paglia). Come componente polimerico vengono utilizzati diversi componenti sotto forma di polimeri termoplastici o loro miscele. Ma in realtà vengono utilizzati solo tre tipi di resine termoplastiche. Può essere cloruro di polivinile (PVC), polipropilene, polietilene. Questi componenti differiscono non solo nella loro struttura, ma anche nella quantità in cui vengono aggiunti. Quindi il PVC viene aggiunto esattamente nella stessa quantità del componente in legno, il polietilene viene preso in una proporzione dal 70% al 30% di legno e il polipropilene - dal 60% al 40. Come puoi vedere, qualsiasi prodotto realizzato con un composito di polimero di legno è costituito da più o meno gradi di legno. E, naturalmente, maggiore è la sua percentuale, più il materiale si avvicina al naturale.

Il WPC è costituito da farina di legno o trucioli di legno rimasti dalla lavorazione delle conifere, materiale polimerico e additivi. Il composito può contenere anche altre fibre vegetali (lino, canapa, kenaf, sisal, gusci di noci o lolla di riso, persino paglia). Come componente polimerico vengono utilizzati diversi componenti sotto forma di polimeri termoplastici o loro miscele. Ma in realtà vengono utilizzati solo tre tipi di resine termoplastiche. Può essere cloruro di polivinile (PVC), polipropilene, polietilene. Questi componenti differiscono non solo nella loro struttura, ma anche nella quantità in cui vengono aggiunti. Quindi il PVC viene aggiunto esattamente nella stessa quantità del componente in legno, il polietilene viene preso in una proporzione dal 70% al 30% di legno e il polipropilene - dal 60% al 40. Come puoi vedere, qualsiasi prodotto realizzato con un composito di polimero di legno è costituito da più o meno gradi di legno. E, naturalmente, maggiore è la sua percentuale, più il materiale si avvicina al naturale.

Per conferire al materiale alcune qualità aggiuntive, alla sua composizione viene aggiunto anche vetro o metallo. Inoltre, nella composizione del composito vengono introdotti vari additivi modificatori: agenti con azione antimicrobica, antiossidanti, leganti e tensioattivi, lubrificanti, stabilizzanti di temperatura, ritardanti di fiamma e agenti antiurto, pigmenti, stabilizzanti alla luce. Come polimeri leganti vengono utilizzati non solo i polimeri primari, ma anche quelli secondari. Si tratta di amidi provenienti da raccolti di grano, scarti della produzione di carta e pelle e altri. Ciò rende possibile la creazione di compositi successivamente facilmente riciclabili e biodegradabili. Possono essere aggiunti anche componenti schiumogeni che riducono la densità del futuro materiale composito. Dalla composizione di questi componenti si ottengono, attraverso tecnologie innovative, granuli di materia prima da cui si ottiene successivamente il prodotto finale, ovvero un composito legno-polimero.

I prodotti compositi in legno-polimero sono realizzati con due metodi: fusione ed estrusione continua. La tecnologia di produzione consente l'uso del legno voti bassi e plastica dopo il riciclaggio dei prodotti usati. Da questi rifiuti vengono prodotte parti di mobili. Alta qualità e materiali di finitura molto resistenti. Ciò consente di collocare la produzione di compositi legno-polimeri tra le modalità più razionali e promettenti di utilizzo degli scarti dell’industria della lavorazione del legno. Ciò che è caratteristico del KDP è la sua ripetuta partecipazione al processo di creazione dello stesso KDP.

Come lavorare con KDP?

Questo materiale composito, che contiene legno. Di aspetto Il WPC è più simile all'MDF o al pannello in fibra solida. Se contiene meno legno, il materiale sembrerà plastica. IN lavori di installazione Questo materiale è molto buono da usare perché è facile da segare, forare e lavorare con una pialla. In altre parole, gli strumenti necessari per lavorarci sono gli stessi di for materiali in legno. Particolarmente proprietà di valore Il vantaggio dei prodotti compositi in legno-polimero è che possono essere piegati a caldo come le parti in plastica. Alcuni prodotti possono essere incollati o saldati, sempre come la plastica. I chiodi possono essere facilmente inseriti in un prodotto realizzato con un composito di polimero di legno, puoi dipingere la superficie di questo materiale se desideri cambiare il colore. Per questo avrai bisogno di normali prodotti vernicianti e vernici. Inoltre, i prodotti realizzati in WPC possono essere rivestiti con pellicola sintetica o impiallacciatura naturale.

Questo materiale composito, che contiene legno. Di aspetto Il WPC è più simile all'MDF o al pannello in fibra solida. Se contiene meno legno, il materiale sembrerà plastica. IN lavori di installazione Questo materiale è molto buono da usare perché è facile da segare, forare e lavorare con una pialla. In altre parole, gli strumenti necessari per lavorarci sono gli stessi di for materiali in legno. Particolarmente proprietà di valore Il vantaggio dei prodotti compositi in legno-polimero è che possono essere piegati a caldo come le parti in plastica. Alcuni prodotti possono essere incollati o saldati, sempre come la plastica. I chiodi possono essere facilmente inseriti in un prodotto realizzato con un composito di polimero di legno, puoi dipingere la superficie di questo materiale se desideri cambiare il colore. Per questo avrai bisogno di normali prodotti vernicianti e vernici. Inoltre, i prodotti realizzati in WPC possono essere rivestiti con pellicola sintetica o impiallacciatura naturale.

Se si desidera prolungare la durata della superficie di lavoro, è meglio scegliere non un pannello per terrazza naturale, ma un pannello WPC. Ma questo è, ovviamente, il caso se non si ha il desiderio categorico di utilizzare solo legno naturale.

Gamma di applicazioni per i prodotti WPC

Il composito legno-polimero viene successivamente utilizzato per la produzione tipi diversi pannelli murali, rivestimenti, arredi per saune ed esterni (panche, altalene, ecc.). E questo non è il limite dell'uso dei materiali WPC. Nella costruzione automobilistica vengono utilizzati per produrre pannelli interni, guarnizioni per porte e tetti e telai. Pavimenti di camion, schienali di sedili, ripiani sollevabili. Come elementi costruttivi I prodotti WPC possono essere trovati in coperture, profili di porte e finestre, terrazze, staccionate e altri accessori. Per l'uso da parte dei consumatori, prodotti come vari disegni del giardino, mobili da giardino, recinzioni, attrezzature per bambini e campi sportivi, ecc.

I prodotti realizzati in composito di legno-polimero possono sostituire con successo i materiali realizzati in legno naturale e rappresentare anche un'alternativa all'uso di prodotti in PVC, in particolare i rivestimenti per esterni lavori di finitura, pannelli murali, tavole per decking.

Tuttavia, oggi i decking o le tavole da decking hanno guadagnato la massima popolarità. Si tratta di pannelli in WPC, destinati al rivestimento del pavimento di terrazze, aree vicino alla piscina, ecc viali del giardino. In linea di principio, il decking può essere posato in una zona residenziale, ma originariamente è stato sviluppato come materiale per lavori di finitura esterna, cioè è in grado di resistere a condizioni climatiche difficili. Poiché il decking resiste bene all'umidità, può essere utilizzato per la pavimentazione di bagni e toilette.

Tuttavia, oggi i decking o le tavole da decking hanno guadagnato la massima popolarità. Si tratta di pannelli in WPC, destinati al rivestimento del pavimento di terrazze, aree vicino alla piscina, ecc viali del giardino. In linea di principio, il decking può essere posato in una zona residenziale, ma originariamente è stato sviluppato come materiale per lavori di finitura esterna, cioè è in grado di resistere a condizioni climatiche difficili. Poiché il decking resiste bene all'umidità, può essere utilizzato per la pavimentazione di bagni e toilette.

Superficie tavole da terrazzaè molto piacevole per i piedi e il rilievo su di esso non permette di scivolare anche su una tavola bagnata. Vengono però realizzate anche apposite scanalature in modo da migliorare sensibilmente il drenaggio dell'acqua dalla tavola stessa.

La saturazione dei mercati delle costruzioni con prodotti realizzati con compositi legno-polimero consente di apprezzarli in tutte le loro forme. Nonostante tutti i suoi vantaggi, il composito legno-polimero presenta un importante inconveniente, che inibisce significativamente l'attività degli acquirenti. Questo è l'alto costo del WPC. Tuttavia, è pienamente giustificato dai costi di produzione e in una certa misura sta gradualmente diminuendo.

I materiali compositi legno-polimero (WPC) destinati alla lavorazione mediante estrusione sono costituiti da tre componenti principali:

- particelle di legno frantumate

- polimeri termoplastici sintetici o organici o loro miscele,

- un complesso di speciali additivi chimici (modificanti) che migliorano le proprietà tecnologiche e di altro tipo della composizione e del prodotto risultante, spesso chiamati anche additivi.

I materiali compositi si differenziano dalle tradizionali plastiche riempite di legno (WFP) per l'elevato contenuto di legno (oltre il 50%) in peso nella composizione complessiva e per la corrispondente influenza sulle proprietà del prodotto finito. Nel DNP non è presente molto riempitivo per legno e le proprietà di tale plastica sono determinate principalmente dalle proprietà del polimero. E quando c'è più legno, le proprietà del composito sono già determinate:

- proprietà della matrice,

- proprietà delle particelle di legno,

- la natura dei legami tra le particelle di legno e la matrice,

- la struttura del composito risultante.

Le figure seguenti mostrano tre strutture schematiche del materiale riempito:

Plastica a basso riempimento, composito a medio riempimento e composito ad alto riempimento.

Il contenuto di legno in un composito di legno-polimero a base di resine termoplastiche può variare entro ampi limiti. La maggior parte dei produttori americani lavora ancora con composizioni contenenti il 50-70% di legno. Gli sviluppatori europei delle tecnologie di estrusione DPCT si sforzano di ottenere composizioni contenenti un contenuto di legno più elevato, fino all'80% o più.

Il legno viene frantumato in appositi impianti molitori di varia tipologia e trasformato in farina di legno o fibra di legno. Attualmente, la farina di legno è ampiamente utilizzata per la produzione di WPC. La produzione di farina di legno è stata a lungo dominata dall'industria domestica. Viene utilizzato come riempitivo per materie plastiche, materie prime per esplosivi, per l'industria microbiologica, ecc.). Oltre al legno appositamente frantumato, la composizione del DPKT può includere piccola segatura e polvere di macinazione.

Promettente è l'uso di DPKT e fibre di legno del tipo utilizzato nella produzione di pannelli di fibra, MDF e carta. Le fibre di legno sono ottenute per sfibratura, cioè dividere il legno in fibre. In alcuni casi, la fibra finita viene utilizzata da scarti di cartone e carta (carta da macero). Ad esempio, un'azienda cinese ha esperienza nel riciclaggio industriale nella produzione di cartoni per il latte in carta DPCT contenenti contemporaneamente polietilene, carta e persino fogli di alluminio.

Fig. 1. Pellet di combustibile

Fig. 1. Pellet di combustibile Gli specialisti finlandesi hanno testato la possibilità di utilizzare pellet di legno standard come materia prima per la produzione di un composto (su un estrusore di tipo Conex).

I granuli sono più facili da trasportare e conservare rispetto alla farina

Aspetto dei pellet di combustibile, vedere Fig. 1.

Farina di legno (Farina di legno inglese, farina di legno, holzmehl tedesco)- realizzati principalmente con legni teneri e non resinosi, come il pino. Non è affatto escluso l'uso di alberi decidui duri, ma sono un po' più difficili da macinare. Nel nostro paese, la farina viene prodotta secondo GOST 16361-87 "Farina di legno. Condizioni tecniche".

All'estero, la farina di legno viene prodotta con successo per l'uso in WPC termoplastici dai gusci dei chicchi vegetali (bucce di riso, gusci di noci). L'impresa americana Heartland BioComposites LLC ha recentemente imparato l'uso della paglia di grano come materia prima.

Nella maggior parte dei casi, la dimensione delle particelle di legno nel composito è compresa tra 500 e 50 micron. Le particelle di farina di legno possono assumere un'ampia varietà di forme. Il rapporto tra la lunghezza delle particelle di farina e la loro larghezza varia da 1:1 a 4:1.

Negli impianti molitori, durante la macinazione, la separazione della frazione farinosa desiderata viene effettuata mediante un sistema di setacci o metodi centrifughi. All'estero è consuetudine designare la frazione di farina utilizzando il numero Mesh. Secondo lo standard russo, la farina di legno è divisa in diversi gradi.

Fibra di legno (fibra di legno) la lunghezza dipende dal tipo di legno: per specie decidue 1 - 1,5 mm, per specie conifere 3 - 3,5 mm. Il rapporto tra lunghezza e spessore della fibra di legno va da 1:10 a 1:20.

Il legno viene tradizionalmente utilizzato nella lavorazione dei metalli come materiale per la levigatura e la lucidatura, poiché ha notevoli proprietà abrasive. Queste proprietà sono conservate anche nella farina di legno. Tuttavia, l'abrasività del legno è inferiore a quella della fibra di vetro e di alcuni altri riempitivi minerali utilizzati nella produzione di plastiche e compositi caricati. Pertanto, è considerato un riempitivo relativamente “morbido”.

Il tasso di usura abrasiva dell'attrezzatura è proporzionale alla pressione nel cilindro dell'estrusore (e nella filiera), alla temperatura e alla velocità di movimento della miscela di lavoro rispetto alla superficie dei corpi di lavoro e dipende naturalmente dalla composizione della miscela di lavoro ( il rapporto tra la quantità di farina e resina, il tipo di resina, i tipi e le quantità di lubrificanti e altri fattori). A seconda della durata, i cilindri funzionanti e le viti dell'estrusore possono essere utilizzati per 1-2 anni prima della sostituzione o riparazione.

La densità apparente della farina e della fibra di legno può variare tra 100 e 300 kg/m3. Si consiglia di avere un contenuto di umidità della farina nella fornitura non superiore all'8%. Nel composito finito, il contenuto di umidità delle particelle di legno dovrebbe, di norma, essere inferiore all'1%. Minore è l'umidità nella struttura del materiale, più resistente è alle influenze esterne.

Esistono opinioni diverse e talvolta contrastanti riguardo all'utilizzo di diverse tipologie di legno e granulometrie.

Notiamo l'ovvio:

- Gli studi hanno studiato l'effetto delle dimensioni delle particelle sulle proprietà meccaniche dei compositi, ma non è molto ampio;

- particelle troppo piccole (polvere) e troppo grandi compromettono la resistenza del composito, ma questo non è sempre fondamentale per il prodotto finito;

- le particelle di grandi dimensioni riducono la produttività delle attrezzature preparatorie a causa della loro bassa densità apparente;

- con una densità composita prossima a 1,4 g/cm3, ovvero per la densità reale del legno, il tipo di legno non è più di fondamentale importanza.

Il composito realizzato con particelle più grandi avrà una superficie più granulosa simile al pannello truciolare e potrebbe richiedere levigatura, rivestimento più spesso e/o finitura superficiale. Ad esempio, dall'esperienza dell'industria del mobile, la granulosità dei profili realizzati mediante fresatura di truciolare non può sempre essere nascosta quando si affrontano costose pellicole decorative a base di carta impregnata di resina con un peso totale fino a 130 g per 1 metro quadrato. E per i profili di rivestimento in MDF, che hanno una struttura fine e uniforme, è possibile utilizzare con successo pellicole decorative più economiche con un peso inferiore a 80 g per 1 mq. Inoltre, le particelle di legno di grandi dimensioni, in particolare quelle situate vicino alla superficie del prodotto, sono più suscettibili all'umidità e ai danni sotto l'influenza di fattori ambientali avversi.

Le particelle di polvere molto piccole (meno di 50 micron) hanno un'ampia area superficiale specifica e pertanto richiedono l'uso di più resina per formare una matrice polimerica completa.

Nota. Attualmente sono in corso ricerche sull'uso della microcellulosa nei materiali compositi. Ma molto probabilmente si tratterà di una diversa classe di materiali, la cosiddetta. nanocompositi.

La trasformazione finale della miscela di lavorazione in materiale composito avviene gradualmente nelle zone dell'estrusore e nella filiera. Il polimero deve coprire l'intera superficie delle particelle di legno, penetrare nei suoi pori e garantire così una stretta interazione molecolare tra legno e polimero. Ciò distingue in modo significativo il processo di estrusione del WPC dal processo di estrusione plastica ordinaria, Perché il legno è scarsamente bagnato dal polimero fuso. È difficile intensificare il processo di bagnatura aumentando la temperatura nell'estrusore a causa del pericolo di distruzione termica del legno, del polimero e della combustione della miscela (a temperature superiori a 200 gradi C).

Pertanto, dal punto di vista della qualità del prodotto ottenuto e della produttività del processo, del livello tecnologico delle attrezzature utilizzate e della composizione della formulazione della miscela (qualità della resina base, tipologia e quantità di additivi - modificanti) introdotti nella formulazione sono molto importanti.

Appunti:

1. Le proprietà tecnologiche e fisico-meccaniche simili ai compositi legno-polimero sono materiali compositi ottenuti sulla base di altre fibre vegetali, ad esempio: canapa (Hemp), lino (Flax), sisal (Sisal), kenaf (Kenaf), ecc. piante fibrose.

Le fibre vegetali possono essere introdotte nella composizione del WPC e contemporaneamente alle fibre di legno. Applicazione di fibre non legnose origine vegetale Attualmente viene sviluppato attivamente nei paesi del sud-est asiatico, in particolare in Cina. Per maggiori informazioni sulle fibre consultare l'applicazione speciale e la libreria Biocompositi.

2. Nonostante l'apparente semplicità dell'idea di produrre WPC, la struttura stessa del materiale composito legno-polimero ha una struttura molto complessa. I processi chimici, fisici e meccanici della tecnologia di produzione del WPC estruso non sono meno difficili da descrivere. Queste difficoltà sono determinate dalla complessità ed eterogeneità del legno stesso.

Con maggiore o minore successo, qualsiasi polimero termoplastico può essere utilizzato nella produzione del WPC, ma in pratica oggi vengono utilizzati principalmente quattro tipi di resine termoplastiche: polietilene (PE), polipropilene (PP), cloruro di polivinile (PVC) e, in misura minore quantità, polistirolo (PS). Il diagramma (Fig. 4.2.) mostra i rapporti esistenti tra l'uso di varie resine e riempitivi e le previsioni per i prossimi anni.

Fig.2. Stato e previsione di applicabilità delle resine base e dei riempitivi nella produzione di compositi

Pertanto, al primo posto in termini di applicabilità c'è il polietilene (alta e bassa densità), seguito da PVC e polipropilene. Tuttavia, in Europa il polipropilene è considerato il più promettente. In particolare, l'azienda tedesca Advanced Extruder Technologies AG (produttrice di attrezzature per l'estrusione del WPC) indica i seguenti rapporti ottimali per il riempimento del composito con legno per vari tipi resine di base:

- a base di PVC - 60%

- a base di polietilene - 70%

- a base di polipropilene - 80% o più.

Si prevede una crescita significativa per tutti i tipi di compositi, ma dal 2003 l'uso di altre fibre vegetali (non legnose) come base del composito è aumentato in modo particolarmente rapido.

Oltre alle resine prodotte in fabbrica, fornite sotto forma di sospensione o granuli, nella produzione del WPC diverse aziende americane utilizzano rifiuti plastici industriali e domestici (pellicole da imballaggio, bottiglie, ecc.), che vengono lavati, asciugati e frantumati.

Sono inoltre in corso esperimenti sull'uso di altri materiali termoplastici industriali nel WPC termoplastico: plastica ABS, poliammidi (nylon, nylon), policarbonati, polietilene tereftalato, ecc. in forme primarie e rifiuti.

Nella tabella sono riportati i rapporti approssimativi dei prezzi mondiali delle materie prime (in sterline inglesi per tonnellata, marzo 2003) utilizzate nella produzione di WPC. 4.1

Questa tabella illustra bene l'essenza economica dell'interesse per i problemi della produzione di compositi legno-polimeri e le tendenze oggettive nello sviluppo e nel miglioramento della loro tecnologia di produzione. Va tenuto presente che i prezzi attuali delle resine di base sul mercato mondiale dipendono fortemente dai prezzi del petrolio e sono soggetti a fluttuazioni significative.

Nella produzione di compositi legno-polimeri vengono utilizzati i seguenti tipi di additivi - modificatori: agenti leganti, lubrificanti, additivi antimicrobici, antiossidanti, agenti schiumogeni, pigmenti, agenti ignifughi, modificatori antiurto, stabilizzanti alla luce, stabilizzatori di temperatura, ecc.

Questi additivi vengono utilizzati nell'estrusione e nella colata dei tradizionali profili in plastica riempiti e non riempiti e per circa gli stessi scopi, ma il loro rapporto in combinazione con il legno cambia leggermente. Ciò vale soprattutto per leganti, lubrificanti ed eventualmente agenti antiurto. Gli integratori vengono forniti singolarmente o sotto forma di complessi (come i multivitaminici, tutto in un granulo).

Il legno, a differenza delle cariche minerali per plastica, non ha un'adesione molto elevata alle resine di base, soprattutto a quelle poliolefiniche. Ciò può essere spiegato dalla forma molto complessa delle superfici delle sue particelle, che complica il processo di bagnatura con polimero fuso, nonché dalla sua composizione chimica. Questa circostanza ha implicazioni per la selezione degli additivi e la progettazione dell'estrusore. requisiti aumentati. Le fotografie sottostanti mostrano 2 campioni di una miscela di legno-polimero (microscopio elettronico, ingrandimento 200x, rapporto 60% polipropilene, 40% farina di legno).

La foto a sinistra mostra chiaramente numerosi vuoti non riempiti con polimero. Nel campione di destra la struttura del materiale è solida. Questo è ciò che rende il materiale un composito, in cui funzionano sia la matrice polimerica che il legno. Il miglioramento della struttura è assicurato dall'inclusione di uno speciale legante nel materiale, che garantisce un buon collegamento tra le particelle di legno e la resina.

I difetti schematicamente caratteristici della struttura composita sono mostrati nelle due figure seguenti.

Nel diagramma a sinistra, i singoli vuoti non riempiti con la resina sono evidenziati in blu. Nello schema di destra si evidenzia la formazione di agglomerati formati da più particelle di legno non incollate tra loro. La presenza di tali difetti, soprattutto sulla superficie dei prodotti, porta ad una diminuzione della resistenza e della durabilità del materiale.

Formulazioni specifiche di compositi legno-polimero vengono sviluppate in relazione a determinati prodotti, resine di base utilizzate e processi tecnologici. Spesso sono un segreto commerciale del produttore di un particolare prodotto o oggetto di una licenza da parte di un fornitore di tecnologia o apparecchiature.

Una direzione importante nello sviluppo di moderne formulazioni di WPC estrusi è la ricerca dell'uso del naturale, cioè nella loro composizione. polimeri biologici. Un successo in questo settore è stato l'uso di sostanze amidacee, ad esempio la farina di mais (materiali come Fasal - Fasalex). Sono in corso attivamente ricerche sull'uso della lignina (scarti della produzione di pasta di legno), scarti dell'industria del cuoio, della carne e dei latticini, ecc. Esistono informazioni sulla ricerca condotta da specialisti russi sulla possibilità di utilizzare la resina di conifere - oleoresina come uno dei componenti dei WPC estrusi.

Aspetto dei compositi legno-polimero.

Nella sua forma naturale, il WPC con un alto contenuto di legno ricorda molto da vicino l'MDF e/o il pannello di fibra massiccio, vedere Fig. 3. Può essere verniciato in massa o sottoposto a verniciatura con vernici e smalti convenzionali, oppure rivestito con pellicole sintetiche o impiallacciatura naturale. Il composito è caldo al tatto, a volte leggermente oleoso.

Fig.3. Sezioni dei profili WPC

Fig.3. Sezioni dei profili WPC Esiste una tecnologia per rivestire il WPC con un sottile strato di plastica, o anche con più plastiche, direttamente durante il processo di estrusione in un estrusore. Questa tecnologia, ampiamente utilizzata nell'industria delle materie plastiche, è chiamata coestrusione o coestrusione.

Tuttavia, se nella fabbricazione del composto vengono utilizzate particelle di legno di grandi frazioni, la superficie del prodotto avrà un aspetto più vicino alla superficie di un truciolare. Tali profili sono prodotti, ad esempio, dalla società olandese Tech-Wood.

I WPC termoplastici hanno un leggero odore di legno (segatura).

Proprietà fisiche e meccaniche dei compositi

La densità dei compositi per estrusione può essere compresa tra 1000 e 1400 kg/m3. La densità dei prodotti può essere ridotta utilizzando agenti schiumogeni speciali a 700-900 kg/m3, ma solo la matrice polimerica può essere espansa.

Appunti:

- La densità del composito dipende dalla densità della resina di base utilizzata e dagli additivi utilizzati e dalla loro quantità e dalla densità delle particelle di legno. Durante la mescolazione e l'estrusione sotto l'influenza alta pressione e temperatura, le particelle di legno vengono compattate - fino ad un valore di 1400 kg/m3, cioè ottenendo la vera densità del legno, priva di pori e altri vuoti.

- La vera densità del legno è praticamente indipendente dalla sua specie.

- È in fase di studio l'utilizzo di microriempitivi cavi (microsfere di plastica e vetro) nel WPC.

Le proprietà di resistenza del WPC dipendono in gran parte dal tipo di resina di base, vedere tabella. 2.

Tuttavia, controllando la composizione del composito e il processo tecnologico, la sua resistenza e altre proprietà possono essere notevolmente migliorate.

Consideriamo le proprietà del WPC utilizzando l'esempio di tre modifiche specifiche prodotte con il marchio Fasal, sviluppate utilizzando il polipropilene come resina di base dalla società austriaca Austel Research and Development GmbH e vendute da Fasalex, Austria, vedere tabella. 3.

| Proprietà | Dimensione | Fasale F134 | Fasal F386 | Fasal F465 |

|---|---|---|---|---|

| Densità | kg/dm 3 | 1,4 | 1,35 | 1,2 |

| Forza ultima (forza temporanea) | MPa | 25 | 17 | 23 |

| Modulo di elasticità a trazione (mod. Young) | GPa | 8 | 4 | 5,1 |

| Resistenza alla flessione | MPa | 41 | 30 | 52 |

| Modulo a flessione | GPa | 5,8 | 3,8 | 5 |

| Allungamento a trazione | % | 0,5 | 0,6 | 1 |

| Forza d'urto Charpy | KJ/m2 | 3,2 | 3,3 | 4 |

| Periodo di decomposizione biologica | settimane | mesi | non degradabile | |

| Riduzione della resistenza alla flessione in acqua a 23 gradi C: | ||||

| - dopo 30 minuti estratti | % | 65 | 14 | 0 |

| - dopo 120 minuti estratti | % | 90 | 35 | 0 |

La composizione offerta da Strandex, USA, utilizza il polietilene e i suoi scarti come resina di base. I legni duri e teneri sono considerati accettabili, così come altre fibre cellulosiche come paglia, lino, lolla di riso, scaglie di arachidi, bambù, kenaf, ecc. Dimensione delle particelle 425 micron (40 mesh) o meno. È consentito un elevato contenuto di particelle più piccole (200 mesh e più fini), inclusa la polvere di macinazione. La densità del composito è 0,98 - 1,2 kg/dm3. Il composito e la tecnologia sono brevettati e venduti su licenza insieme agli stampi. Il costo di uno stampo supera i 20.000 dollari USA, il costo di una licenza (secondo alcune fonti) supera 1 milione di dollari.

Tuttavia, esiste un problema serio nell’uso di pannelli truciolari e MDF di scarto. È associato alla sublimazione dei vapori di formaldeide delle resine fenoliche contenute in queste lastre.

Nota. Sebbene la resistenza del WPC termoplastico durante i test sia al livello naturale materiali in legno, la loro reale forza operativa in molti casi è significativamente più elevata, perché i prodotti realizzati in WPC non presentano difetti naturali inerenti al legno (nodi, crepe, arricciature, ecc.), non cambiano la loro resistenza con l'aumentare dell'umidità e non vengono attaccati da funghi e batteri.

All'inizio dello sviluppo della produzione del WPC, i tecnologi hanno cercato di garantire la massima biostabilità dei prodotti. E questo problema è stato risolto. In particolare, numerosi produttori di WPC forniscono garanzie per 10, 25 e 50 anni di funzionamento all'aperto dei prodotti finiti, ad es. la massima resistenza all'umidità, alla luce, ai funghi e agli insetti senza particolari protezioni. La maggior parte del WPC prodotto può assorbire una piccola quantità (0,1 - 4%) di umidità senza perdere forma e resistenza e ripristinare le proprietà precedenti una volta asciutto.

Una nuova direzione nella produzione di WPC è la creazione di formulazioni per WPC biodegradabili facilmente riciclabili con biostabilità ridotta. Li offre, ad esempio, la ditta Fasalex, in quanto assolutamente rispettosi dell'ambiente ciclo vitale(le suddette composizioni Fasal F 134 e F 386).

Va notato che nonostante la già solida esperienza produttiva e i numerosi studi già condotti, esistono ancora moltissime aree inesplorate nel campo delle composizioni legno-polimero. Ciò è dovuto da un lato alle infinite possibilità della chimica dei polimeri e, dall'altro, è spiegato dalla giovinezza di questa nuova industria stessa.

Processabilità

I prodotti in WPC vengono lavorati con gli stessi strumenti del legno. Il WPC può essere facilmente segato, piallato, forato, levigato, ecc. Tiene molto bene chiodi, graffette, viti, vedi fig. 4.

Molte formulazioni composite possono essere incollate. Alcune formulazioni possono essere saldate come la plastica. La pratica di piegare i prodotti profilati dopo il riscaldamento, come i profili in plastica, ecc., è già stata padroneggiata.

Fig. 4. Lavorazione di compositi legno-polimero

I WPC non sono molto infiammabili, soprattutto se realizzati sulla base di resina di cloruro di polivinile.

Una direzione interessante nell'uso del WPC estruso è l'uso combinato di profili WPC e metallo laminato. In questo caso viene inserito nella cavità del profilo tubo d'acciaio, spogliarsi, ecc. Il metallo assume tutto o parte del carico di forza e il profilo svolge funzioni decorative, protettive e di altro tipo.

Non esiste ancora una classificazione standardizzata accettata del WPC termoplastico.

- Descrizione e Composizione chimica

- Rapporto polimero/legno

- Vantaggi materiali

Nell'edilizia e nella produzione di mobili vengono utilizzati nuovi materiali high-tech con proprietà migliorate rispetto a quelli convenzionali della stessa classe e il loro prezzo è inferiore. Uno di questi materiali è il composito legno-polimero (WPC). Ora è molto diffuso, grazie alla sua disponibilità e al prezzo basso. È più economico del legno normale ma ha la stessa resistenza.

Nella produzione del composito vengono utilizzati legno naturale e polimero che non danneggiano la salute umana. In genere, il WPC viene prodotto mediante fusione, che ne aumenta significativamente la resistenza.

Il composito può essere utilizzato durante la posa del decking. Viene utilizzato durante l'installazione di ringhiere su terrazze aperte, gazebo e balconi, poiché è resistente agli sbalzi di temperatura, alle eventuali precipitazioni e alle sollecitazioni meccaniche. Ciò rende WPC universale. Il materiale ha una bella struttura.

Il WPC è comune negli Stati Uniti, dove viene utilizzato attivamente nella costruzione di cottage. È importante conoscere la tecnologia di produzione e le caratteristiche se si sceglie questo materiale. Se conosci le specifiche del processo di produzione del legno liquido, puoi realizzare un composito con le tue mani.

Descrizione e composizione chimica

Il composito legno-polimero, chiamato legno liquido, lo è materiale artificiale, ottenuto miscelando legno e monomero. Durante il processo di produzione, avviene l'estrusione per formare un polimero. Allo stesso modo, viene realizzato un pannello polimerico, che ha una resistenza superiore al legno normale, ma leggermente inferiore piastrelle di ceramica. Le tavole stesse prendono forma durante il processo di fusione.

Il “legno liquido” viene prodotto aggiungendo ai trucioli polimeri leganti: polistirolo, polietilene, polipropilene e polivinilcloruro. Il WPC ha ricevuto il nome di “legno liquido” per la sua flessibilità e plasticità..

Il “legno liquido” viene utilizzato nella produzione di assi del pavimento, rivestimenti, tubi (per l'approvvigionamento idrico, fognature) e mobili.

La composizione chimica del WPC comprende solo 3 componenti:

- Piccole particelle di legno (trucioli, segatura, legno sminuzzato, abroform, nei modelli economici puoi trovare torte di semi di girasole, compensato sminuzzato). La quantità di additivo può variare nella composizione da 1/3 a 4/5 della massa totale.

- Additivo polimerico – cloruro di polivinile (PVC), polietilene (PE), polipropilene (PP).

- Additivi chimici speciali che migliorano significativamente le proprietà tecniche e l'aspetto (coloranti, vernici). Il volume di questi additivi è pari allo 0,1–4,5% della massa totale.

Rapporto polimero/legno

Le proporzioni del rapporto tra polimero e legno possono essere diverse. La selezione viene effettuata tenendo conto di quali indicatori tecnici del WPC sono richiesti.

Il rapporto tra legno (abroform) e polimero è 2:1. Questo rapporto conferisce al WPC le proprietà del legno: la massa conterrà più fibre di legno. I pannelli realizzati con tale materiale si gonfieranno a causa dell'umidità, il che riduce significativamente la loro durata nei climi umidi. Per zona centrale e nella Russia meridionale ci vorranno 5-10 anni. Il WPC risulta essere relativamente fragile, il che ne limita l'utilizzo, ma il materiale da costruzione ha una bella struttura in legno e una superficie “ondulata”.

Un rapporto legno/polimero di 2:3 peggiora significativamente l'aspetto dei pannelli WPC, il che limita l'uso dei pannelli per scopi decorativi. Al tatto la tavola sembra plastica normale e la superficie diventa più liscia (a volte scivolosa).

Se il composito legno-polimero ha un rapporto 1:1 tra fibre di legno (abroform) e polimero, il pannello acquisisce caratteristiche ottimali. La texture è bella, con una superficie ruvida, antiscivolo. Il processo di fusione è semplificato: non è necessario riscaldare i componenti temperatura desiderata. La preparazione del WPC in questo modo non trasferisce le proprietà del legno al materiale: non assorbe l'umidità, non si gonfia ed è relativamente durevole nell'uso.

Il legno liquido viene versato in stampi speciali che forniscono tenoni e scanalature per il fissaggio delle tavole.

Vantaggi materiali

Il WPC è resistente alle radiazioni ultraviolette: non si crepa né si deforma. Non cambia la sua struttura a basse temperature dell'aria, esposizione a umidità, acidi e altri ambienti negativi.

Il materiale è resistente alle muffe, gli insetti non crescono nel WPC e non è un'esca per topi, ratti e altri roditori. Per una maggiore stabilità può essere rivestito con una speciale pellicola polimerica.

Un altro vantaggio è una maggiore resistenza (può resistere a più di 5 centesimi per 1 m2). Ciò rende possibile posizionare mobili pesanti sulle assi.

Albero liquido - materiale flessibile, che è facile da elaborare. Può essere segato e piallato. Di questo si tiene conto nella produzione del polimero o nel processo di fusione.

Il legno liquido è un materiale rispettoso dell'ambiente, poiché l'abroformato e il polimero utilizzati non emettono sostanze tossiche e non rappresentano un pericolo per l'uomo. Il WPC non è infiammabile e non supporta la combustione.

È possibile realizzarlo da soli?

Puoi creare un "albero liquido" (abroform) a casa e avrai un WPC realizzato da te le caratteristiche necessarie. I grezzi sono adatti per lavori di restauro (mobili), pavimenti grezzi per locali ausiliari, gazebo, terrazzi.

Per produrre legno liquido è necessario prendere la segatura e macinarla utilizzando macinini domestici o macinacaffè. Alla miscela viene aggiunta la colla PVA (il rapporto tra segatura e colla è 70:30). La miscela risultante dovrebbe essere densa. In modo che il materiale abbia colore desiderato, si consiglia di aggiungere vernice (smalto) di un colore adatto.

La massa risultante è un analogo del WPC. Il materiale può essere applicato su aree danneggiate di parquet, laminato e mobili.

Se riempi il pavimento con tale materiale, devi creare una cassaforma sotto di esso e preparare la miscela stessa nel volume richiesto. Quindi puoi iniziare a riempire. Lo spessore consigliato della futura tavola è 50 mm.

Il composito legno-polimero (WPC) è una composizione contenente un polimero (di origine chimica o naturale) e uno stucco per legno, solitamente modificato con additivi chimici. Altri nomi usati per i compositi legno-polimero: “legno liquido”, composito legno-plastica, composito legno-plastica, legno plastica, polywood, legno termoplastico, wpс, composito legno-polimero, composito legno-plastica, EDNP (plastica ecologica riempita di legno ), DNPP (polipropilene caricato a legno). La particolarità dei compositi legno-polimeri è che i prodotti finiti sono ottenuti, infatti, da scarti di produzione e consumo: segatura, trucioli, farina di legno, scarti agricoli e vari tipi rifiuti dei consumatori. Si stanno sviluppando attivamente tecnologie che consentono di utilizzare polimeri non primari, ma secondari nel processo di produzione.In apparenza, un profilo composito di legno-polimero con un alto contenuto di legno ricorda molto da vicino l'MDF o il pannello di fibra dura e, con una piccola quantità, ricorda la plastica. Può essere segato, piallato con una pialla o piantato con chiodi. Può essere verniciato in massa o sottoposto a verniciatura con vernici e smalti convenzionali, oppure rivestito con pellicole sintetiche o impiallacciatura naturale.

Il mercato del legno liquido in Russia è ancora agli inizi. Tuttavia, con l’aumento della regolamentazione statale nel campo della lavorazione del legno e del riciclaggio dei rifiuti, il materiale riceve un ulteriore incentivo per lo sviluppo in Russia: appare la domanda di prodotti e vengono aperti i primi impianti di produzione. Recentemente sono stati utilizzati materiali compositi in legno-polimero (WPC). attenzione speciale da investitori e produttori.

Il composito legno-polimero è un materiale ultramoderno. KDP ha tutto il meglio proprietà naturali legno, ma è esente da svantaggi quali suscettibilità alla putrefazione e alla muffa, infiammabilità, difetti superficiali, non assorbe umidità, ecc.

La composizione del WPC comprende farina di legno (o piccoli trucioli) con una frazione di 0,5-2 mm, polimero e additivi. Il polimero può essere PVC (50/50), polietilene (70/30) o polipropilene (60/40).

La produzione di compositi legno-polimero estrusi è una delle più promettenti nel campo dell'uso razionale dei rifiuti delle industrie di segheria, mobili e lavorazione del legno, nell'uso di legno di bassa qualità, rifiuti vegetali contenenti cellulosa e plastica riciclata per la trasformazione in alta qualità -parti del profilo di qualità per vasta gamma applicazioni tra cui l'edilizia e l'arredamento.

Attualmente, Intervesp Corporation è pronta ad offrire linee complete di estrusione ad alta tecnologia per la produzione di polimeri di legno materiali compositi Varie prestazioni, affidabili e stabili processo produttivo. I prodotti finiti possono essere vari profili, davanzali, controsoffitti, pannelli, telai delle porte, vari prodotti stampati, ecc.

DPK è il massimo aspetto moderno compositi di legno, che combinano i vantaggi del legno e della plastica e sono privi degli svantaggi del legno naturale.

I predecessori più familiari di questo materiale sono il truciolare, il pannello di fibra e l'MDF, costituiti da segatura o trucioli e un legante. Costano meno legno naturale e in alcuni indicatori lo superano nelle caratteristiche, il che determina la direzione principale del loro utilizzo.

Tuttavia, difficilmente possono essere definiti perfetti, che sono serviti come base per nuovi sviluppi. Il risultato è una nuova generazione di materiale innovativo con ampia applicazione.

Da cosa e come sono fatti?

Il composito legno-polimero (WPC) contiene farina di legno (o scarti agricoli per ridurre il costo dei prodotti), polimero termoplastico e vari modificatori (che conferiscono al prodotto finito proprietà speciali). La percentuale dei primi due componenti dipende dal produttore e dalla classe del materiale.

Maggior parte opzione economica contiene il 30% di polimero e il 70% di farina di legno, che rendono il materiale idrofilo, meno resistente all'usura e più fragile. Con un rapporto uguale (50/50) è possibile ottenere un materiale con proprietà ottimali.

Il contenuto del 60% di polimero e del 40% di farina influisce sulle qualità estetiche del rivestimento (esternamente il decking non sembra una tavola, ma come la plastica), ma allo stesso tempo conferisce ulteriore robustezza e resistenza ai fattori ambientali. L'inclusione di additivi chimici (modificanti) nella composizione non influisce sulla compatibilità ambientale del materiale, poiché la loro quantità non supera il 5%.

Il processo di produzione si basa sull'estrusione, un metodo per produrre un prodotto da un polimero pressandolo in forma fusa attraverso il foro di stampaggio di una macchina di lavorazione, un estrusore. Meno comunemente usati sono lo stampaggio a iniezione e lo stampaggio a compressione.

Qualità tecniche ed operative

I materiali WPC sono destinati principalmente all'arredamento di oggetti che sono attivamente esposti all'ambiente esterno. Se utilizzato alla luce diretta del sole, con alta umidità e in caso di sbalzi di temperatura significativi, il pannello composito deve avere proprietà speciali.

Le caratteristiche del materiale presentate di seguito determinano la lunga durata del rivestimento (da 15 a 50 anni) anche in climi estremi:

- resistenza all'usura: resistenza all'abrasione e ai graffi, assenza di schegge (anche in zone di massimo traffico). pavimentazione conserva l'aspetto originario);

- resistenza a raggi ultravioletti: non sbiadisce e non collassa;

- resistenza all'umidità: non si gonfia, quando si asciuga il profilo non cambia forma;

- resistenza alle variazioni di temperatura nell'intervallo da meno 50 a più 70 gradi;

- elevata resistenza: non si spezza dagli urti, resiste a carichi elevati;

- immunità a muffe e parassiti;

- mancanza di cure particolari e necessità di rivestimenti aggiuntivi e trattamenti antisettici;

- la capacità di ripristinare il materiale dopo una grave contaminazione;

- resistenza alle soluzioni aggressive (alcali e acidi);

- elevata resistenza al fuoco: è esclusa l'autoaccensione da un mozzicone di sigaretta o da una scintilla, non supporta la combustione;

- installazione e smontaggio convenienti: il fissaggio è ben studiato, il profilo può essere segato, forato, piegato;

- ecologico (non emette sostanze nocive) e riciclabile (non inquina l'ambiente con rifiuti);

- buona conducibilità termica simile al legno: se cammini sulla superficie a piedi nudi non sentirai freddo;

- elevate qualità estetiche: ha l'aroma, la consistenza e il colore del legno naturale, ci sono molte opzioni di colore e consistenza.

In base alle caratteristiche del materiale sopra presentato, possiamo evidenziare i principali vantaggi dei prodotti WPC rispetto al legno naturale:

- l'elevata resistenza all'umidità consente l'utilizzo del materiale anche in riva al mare;

- durabilità e praticità;

- mancanza di trattamenti annuali e cure speciali.

Gli unici svantaggi da notare sono il costo elevato e il rischio di cadere nelle mani di un produttore senza scrupoli.

Caratteristiche distintive dei prodotti WPC

I compositi legno-polimero possono differire non solo nel rapporto tra i componenti principali, ma anche nel tipo di materie prime utilizzate. Come riempitivo, oltre alla farina di legno, è possibile utilizzare torta di semi di girasole, lolla di riso e carta straccia.

Il polimero termoplastico legante può essere cloruro di polivinile, polipropilene o polietilene. Ognuno di essi conferisce al prodotto finito proprietà alquanto specifiche.

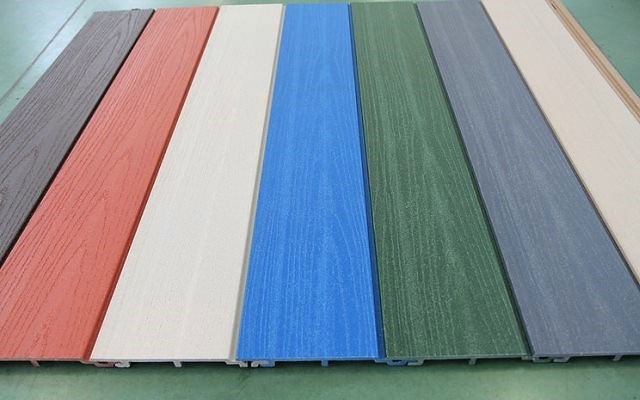

I pannelli si differenziano per densità (da 700 a 1200 kg/m3) e per resistenza strutturale (cavi e pieni). Possono essere a uno, due o più strati. Secondo il metodo di trattamento superficiale, ci sono lucide, goffrate, stampate, con l'applicazione di uno strato polimerico protettivo, rivestite materiali per pitture e vernici, rivestito con tranciato o film sintetico e metallizzato. Inoltre, spesso, un pannello per decking composito ha due diverse superfici di lavoro: legno in rilievo e strutturato.

I pannelli della maggior parte dei produttori hanno dimensioni fisse in larghezza e lunghezza. Tuttavia, alcuni Produttori russi Siamo pronti ad accogliere i consumatori e ad offrire prodotti in dimensioni individuali.

Pannello per facciate in WPC

La larghezza del pannello per facciata ha le seguenti opzioni: 8-12 cm, 14-16 cm e 18-20 cm. Lo spessore del pannello può variare da 1,0 a 2,1 cm. La lunghezza è di 3, 4 o 6 metri. Il tavolato per terrazza si differenzia principalmente per lo spessore, che varia da 2,5 a 3-4 cm.

Opzioni di applicazione per WPC

I compositi legno-polimero vengono utilizzati per realizzare tavole per terrazze, tavole per pavimenti, profili per coperture e decorazione d'interni pareti, pannelli per facciate, sostitutivi e superiori ai rivestimenti convenzionali.

I pannelli WPC vengono utilizzati con successo nella costruzione di caffè all'aperto, saune private, gazebo e decorazioni casa di campagna e un orto. Nelle aree urbane vengono utilizzati per la finitura di balconi e logge. Consideriamo le principali aree di applicazione.

Terrazzo e patio

Percorsi del giardino

Copertura di balconi e logge

Ponti e moli da pesca

Zona piscina

Facciata di una casa privata e di edifici

Disposizione di aiuole e aiuole

Recinzioni e barriere decorative

Le sfumature dell'installazione di pannelli in legno-polimero

Secondo i professionisti, l'installazione di un pannello composito non è difficile, ma ci sono alcune sfumature che dovrebbero essere prese in considerazione. Non è consigliabile installare quando temperatura negativa. Se l'installazione viene eseguita a basse temperature positive, quindi 2-3 giorni prima dell'inizio dei lavori, le tavole devono essere all'aperto per l'adattamento. Per qualsiasi rivestimento è necessario lasciare degli spazi di ventilazione sia tra le tavole che dalla superficie da rivestire.

Quando si posano le assi del ponte, assicurarsi di preparare la superficie: versare lastra monolitica, realizzare una struttura metallica o utilizzare supporti puntuali - lastre per pavimentazione o Blocchi di cemento, adagiato su uno strato di sabbia livellato e compattato.

Il fissaggio viene effettuato su tronchi di montaggio, anch'essi realizzati in WPC, la distanza standard tra i centri dei tronchi è di 40 cm. Per evitare la comparsa di rumori estranei, è necessario ricordarsi di posizionare dei cuscini di gomma sotto i tronchi. Non è consentito il contatto diretto con il suolo. La struttura della pavimentazione cieca dovrà avere una leggera pendenza per consentire il deflusso delle precipitazioni.

Chiusura senza cuciture

Durante il montaggio utilizzare lo schema allegato e gli appositi elementi di fissaggio. La sporgenza delle estremità del pavimento dopo il travetto esterno non deve superare i 2 cm; con un carico regolare, una sporgenza maggiore creerà le condizioni per la distruzione prematura della struttura. Il piano di calpestio viene chiuso all'estremità con appositi tasselli. E' vietato l'uso del martello per aggiustare le assi; a questo scopo è adatto un mazzuolo.

Chiusura con clip

Esistono due metodi di installazione per le tavole da terrazza:

- sutura (fissaggio al travetto con un morsetto o una clip; si forma una cucitura da 5 a 10 mm; accettabile quando si installa la pavimentazione all'aperto senza tettoia; è semplice);

- senza soluzione di continuità (la tavola è fissata direttamente al travetto con una vite autofilettante; lo spazio è dilatazione termica circa 3 mm è regolabile tramite apposito limitatore; a causa del drenaggio difficile, viene utilizzato per terrazzi chiusi e interni; è altamente estetico).

Produttori e prezzi stimati

Ci sono spesso recensioni sui forum sulla "bruciatura" delle schede WPC. In realtà, stiamo parlando del fenomeno naturale di un leggero cambiamento di colore sotto l'influenza delle radiazioni ultraviolette. Questo avviene una sola volta, qualche giorno dopo la posa, e successivamente il colore rimane inalterato. Questo non è un indicatore di bassa qualità e tutti i produttori lo avvertono.

Oggi è possibile acquistare "legno liquido" (il materiale ha ricevuto questo nome per la sua elevata plasticità) da produttori russi, cinesi ed europei. Offrono compositi di diverse composizioni e percentuali di componenti, che inevitabilmente influiscono sulle proprietà fisiche ed estetiche del prodotto.

Alcuni dei marchi che godono della fiducia dei clienti nel 2017 sono: Newwood (Russia), Holzdeck (Russia-Germania), Multideck (Russia), Ecodeck (Russia), Lignatek (Russia), Holzhof (Repubblica Ceca), CM Decking ( Svezia), Grinder (Germania), Bruggan (Belgio), Mirradex (Malesia), Legro (Ungheria), DeckMayer (Russia), Werzalit (Germania), Sequoia Group (Austria-Russia-Cina).

Molti fattori influenzano il prezzo del prodotto finito. I prezzi per i pannelli in legno-polimero partono da 1500-1700 rubli. per 1 m 2, con una media di circa 2300 rubli. (1 metro lineare costerà circa 350 rubli).